اختصاصی مرکز پرینت سه بعدی تبریز: متخصصان صنعت تولید کفش سالهاست که از مزایای پرینت سه بعدی بهرهمند میشوند. بزرگترین برندهای مد و فشن در جهان همچون آدیداس، نایک و نیوبالانس همگی کفشهای پرینت شده خود را عرضه کردهاند. اما بسیاری از تولیدکنندگان کفش با ادامه روش ساخت سنتی کفش هنوز پیوندی پایدار با این فناوری ایجاد نکردهاند. جالب است بدانید که با استفاده از تکنولوژی جدید پرینت میتوان مدت زمان فرایند ساخت و هزینه تولید کفش را به مراتب کاهش داد و از مزایای بینظیر پرینت سه بعدی در زمینه ساخت ماکت زیره کفش بهرهمند شد.

کارشناسان پیشبینی میکنند که میزان سودآوری پرینت سه بعدی به زودی در بازار جهانی کفش از مرز 400 میلیارد دلار عبور خواهد کرد. در چنین شرایطی باید به استقبال مزایا و فرصتهای این ابزار تکنولوژیک رفت. ما در ادامه این مقاله به مزایای بینظیری که تکنولوژی پرینت سه بعدی برای تولیدکنندگان کفش به ارمغان آورده، میپردازیم. سپس با مطالعه ساختار ماکت زیره کفش، طراحی دیجیتالی و روش پرینت سه بعدی آن، هزینه نهایی سفارش پرینت سه بعدی ماکت زیره کفش را بررسی میکنیم. در نهایت هم به بررسی 5 مرحله از فرآیند ساخت ماکت و 3 روش کاربردی برای سفارش ماکت زیره کفش میپردازیم. با ما همراه باشید.

صنعت تولید کفش؛ از گذشته تا امروز

در طول سالیان گذشته صنعت تولید کفش روندهای بسیاری متعددی را پشت سر گذاشته است. در گذشتهای نه چندان دور، صفر تا صد تولید کفش فقط به روش دستی و با زحمت نیروی انسانی پیش میرفت. اما روز به روز این روند تغییر یافت و در نهایت دستگاههای دوخت به خط تولید انبوه کفش راه پیدا کردند. اما این همه ماجرا نیست. رفته رفته، با پیشرفت تکنولوژی و ظهور ابزارهای تکنولوژیک جدید، صنعت تولید کفش متحول شد. یکی از این ابزارهای تکنولوژیک تحولآفرین، پرینت سه بعدی است. البته به جرئت میتوان گفت هنوز متخصصان صنعت کفش از مزایای پرینت سه بعدی به طور کامل بهرهمند نشدهاند.

“نیکولین ون انتر”، مشاور برجسته صنعت کفش و کارشناس پرینت سه بعدی، معتقد است که در مورد فناوری پرینت سه بعدی، کمبود دانش عمومی در صنعت کفش وجود دارد. در واقع به همین دلیل است که تا همین اواخر، تولیدکنندگان کمی به سمت پرینت سه بعدی کفش و ماکت زیره کفش تمایل داشتند. اما این وضعیت در حال تغییر است. با تمرکز بیشتر بر سادهسازی فرآیند تأمین زنجیره متریال و تقویت پایداری صنعت کفش، زمینه مناسبی برای توسعه صنعت کفش توسط پرینت سه بعدی ایجاد شده است.

سناریوی تاریخی و گذشته تولید کفش

پیش از این فرآیند تولید کفش به صورت کاملاً دستی توسط کفاشان صورت میگرفت. به دلیل ماهیت کفش، فرآیند تولید آن به روش سنتی، هم پیچیده و هم زمانبر بود. تولید کفش با دستگاه برای اولین بار در طول دهه 1959 میلادی، با معرفی یک دستگاه دوخت کفش توسط Lyman Blake و دستگاه ماندگار توسط Matzeliger، راه جدیدی را در پیش گرفت. چنین پیشرفتهایی منجر به یک رویکرد کاملاً جدید در تولید کفش شد و به سازندگان اجازه داد تا دست به تولید انبوه کفش بزنند و از مزایای تکنولوژی لذت ببرند.

فرآیند اصلی و سنتی تولید کفش

برای درک فرآیند اصلی تولید کفش، ابتدا باید در مورد فرآیند ساخت زیره کفش بدانیم. در روش سنتی، زیره کفش از مواد لاستیکی ساخته میشود. این متریال، ترکیبی از اجزای مختلف لاستیکی است. بر اساس الزامات عملکردی زیره لاستیکی، لاستیکهای مصنوعی و طبیعی به طور مناسب با عوامل پختی همچون پراکسید و گوگرد ترکیب میشوند. با این حال صنعت کفش مدیون زحمات “چارلز گودیر” است. چرا که پس از سالها آزمایش، گودیر در سال 1844 میلادی موفق شد تا فرآیندهای گرم کردن لاستیک طبیعی را اختراع کند و گوگرد را برای تولید لاستیک کفش ترکیب کند. او نام این فرآیند را «ولکانیزاسیون» گذاشت. در حال حاضر از همین فرآیند برای تولید لاستیک کفش استفاده میشود.

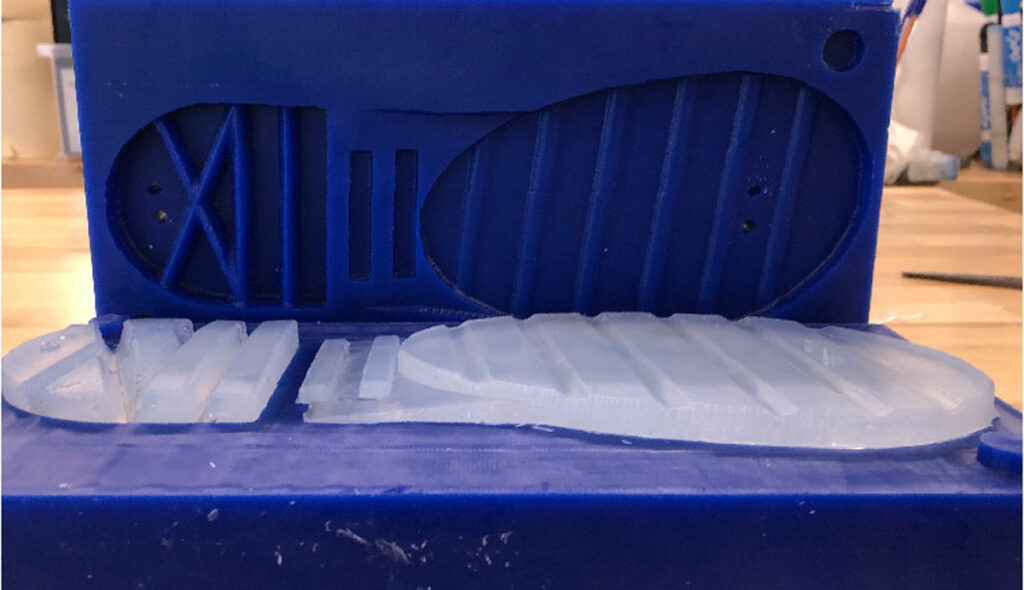

اکثر برندهای معروف مانند آدیداس، نایک و جردن هم از این فرآیند استفاده میکنند. برای این کار میتوان از لاستیک صمغ، لاستیک کریستال و لاستیک سیاه استفاده کرد. لاستیک کریستال 100 درصد مصنوعی است. لاستیک سیاه هم دارای مقدار کافی کربن و لاستیک صمغ است که ترکیبی از عناصر لاستیکی مصنوعی و طبیعی است. پس از تهیه مواد لاستیکی مناسب، نوبت به آمادهسازی قالب یا ماکت زیره کفش میرسد. رنگ لوگو با دست در داخل قاب یا ماکت زیره کفش درج میشود. پس از اتمام این فرآیند، رنگ پس زمینه لوگو اضافه میشود. سپس مواد لاستیکی خام به قسمت اولیه قالب دیواری اضافه میشود. هنگامی که حرارت اعمال میشود، لاستیک شروع به انبساط میکند. پس از آن صفحه توری ماکت به درستی بسته میشود.

اکنون ساختار کفش، درون پرس گرم شده قرار میگیرد و حدود 3 تا 5 دقیقه گرم میشود. پس از آن کفاش صفحه وسط را برداشته و “فلاش” را تمیز میکند. در حال حاضر، رنگ و لاستیک جلوی پا اعمال میشود. دوباره صفحه قالب بسته شده و تحت فشار گرم قرار میگیرد. این فرآیند کاملاً کنارهها و پایین کفش را ترکیب میکند. پس از اتمام فرآیند پیشین، رویهها و زیرهها به خط مونتاژ فرستاده میشوند. کفاشان در روش سنتی انواع مختلفی از چسب و پرایمر را برای چسباندن هر قسمت اعمال میکنند. ممکن است توجه داشته باشید که زیره به یک پرایمر متفاوت نیاز دارد که بتواند چسبندگی قوی و کافی را تأمین کند. پس از خشک شدن پرایمر، قطعات آماده مونتاژ هستند.

کفاشان اندازه مناسب زیره و رویه را انتخاب کرده و آنها را به صورت دستی به هم فشار میدهند. آنها با دقت ساختار کفش را تراز میکنند و مطمئن میشوند که رویه و زیره درست در مرکز قرار دارند. پس از آن، کفش را برمیگردانند و پاشنه آن را به موقعیت مناسب میچسبانند. پرایمر، چسبنده است، بنابراین ممکن است ساختار کفش تغییر مکان دهد. به همین جهت یک ابزار فلزی برای اطمینان از اینکه زیره وسط کاملاً از خط چسب پیروی میکند، استفاده میشود. پس از آن، کفشها از طریق یک تونل خنککننده فرستاده میشوند. برای اطمینان از اتصال کامل بین رویه و زیره، سه نوع عمل پرس روی کفش اعمال میشود؛ 1- پرس جانبی، 2- پرس پنجه و پاشنه و 3- پرس رو به پایین.

این فرآیند، نحوه ساخت کفش به صورت دستی است. همانطور که متوجه شدید، کل فرآیند به صورت دستی انجام میشود و زمان زیادی را میگیرد. در واقع ممکن است فرآیند تولید برخی از کفشها حتی یک ماه طول بکشد و دیرتر روانه بازار شود. با این حال، معرفی پرینترهای سه بعدی در صنعت کفش، فرآیند تولید ماکت زیره کفش، رویه و در نهایت کل ساختار کفش را سریعتر کرده است. در ادامه نگاهی به تاثیر این تکنولوژی بر صنعت کفش میاندازیم.

سناریوی امروز تولید کفش توسط تکنولوژیهای جدید

در حال حاضر، تکنولوژی پرینت سه بعدی راهی کاملاً ثابت و مقرون به صرفه برای نمونهسازی سریع است. این تکنولوژی در ابتدا برای استفاده در مرحله توسعه محصول در صنعت به کار گرفته شد. اما با نگاهی اجمالی به تمامی قابلیتهای فنی آن، میتوان گفت که پرینت سه بعدی میتواند نقش بسیار پررنگتری در فرآیند تولید کفش داشته باشد. تولید ماکت زیره کفش توسط تکنولوژی پرینت، یکی از بهترین روشهای تکنولوژیک برای تولید کفش است و میتواند فرآیند تولید را سادهتر و سریعتر کند.

تولید انبوه کفشهای پرینت سه بعدی توسط برندهای مطرح جهانی

در حالی که برای دیدن یک جفت کفش که صفر تا صد توسط پرینت سه بعدی تولید شده باشد، هنوز به زمان نیاز داریم؛ برخی از برندها اکنون برای تولید انبوه از طریق پرینت سه بعدی فعالیت میکنند. از طریق مشارکت با برندهای مطرح پرینت سه بعدی مانند Formlabs وCarbon، شرکتهای نایک، نیوبالانس و آدیداس، موفقیت بیشتری در این صنعت کسب کردهاند. آنها از پرینترهای سه بعدی برای توسعه کفشهایی با طراحی منحصربهفرد و سفارشی استفاده میکنند. به لطف تکامل تکنولوژی، پرینت سه بعدی کفشهای باکیفیت دیگر محدود به ورزشکاران یا کسانی که مایل به پرداخت پول بیشتری هستند، نیست. در ادامه، چگونگی تأثیر پرینت سه بعدی بر صنعت جهانی کفش را مورد بحث قرار خواهیم داد.

مزایای پرینت سه بعدی در صنعت تولید کفش

با گذشت زمان، پرینت سه بعدی به آرامی در صنایع مختلف گنجانده شده است و صنعت مد جهانی نیز از این قاعده مستثنی نیست. پرینت سه بعدی، فرصتهای خلاقانه و راه حلهای نوینی را فراهم کرده است. شما میتوانید جادوی پرینت سه بعدی را در تمام زمینههای مد و فشن مثل طراحی سفارشی لباس و جواهرسازی هم مشاهده کنید. این روزها، صنعت دیگری که به طور گسترده از این فناوری استفاده میکند، صنعت جهانی کفش است.

پرینت سه بعدی در بخش تولید کفش در چند سال گذشته رونق گرفته است. تولید کفش یکی از دقیقترین، چالش برانگیزترین و زمانبرترین فرآیندهای تولیدی محسوب میشود. با این حال، با استفاده از یک پرینتر سه بعدی میتوانید این فرآیند را سادهتر کنید. رد پای پرینت سه بعدی را میتوان در بسیاری از فرآیندهای تولید کفش یافت؛ از نمونهسازی اولیه و ساخت جزئیات کفش گرفته تا تولید کفش سفارشی و ماکت زیره کفش.

با ساخت اجزای سفارشی کفش، امکان درنظر گرفتن شکل پا، وزن بدن و طول گامهای هر شخص ممکن میشود. این قابلیت برای مشتریان نهایی نیز مزیت خاصی محسوب میشود. با این حال، ساخت اجزای کفش به صورت سفارشی توسط پرینت سه بعدی، فقط مزیتی مختص مشتریان نیست؛ بلکه از دیدگاه سازندگان نیز ساخت اجزای سفارشی همچون رویه، زیره و ماکت زیره کفش، یک فرصت فوقالعاده ارزشمند برای سودآوری در صنعت کفشسازی است.

سفارشیسازی کفش

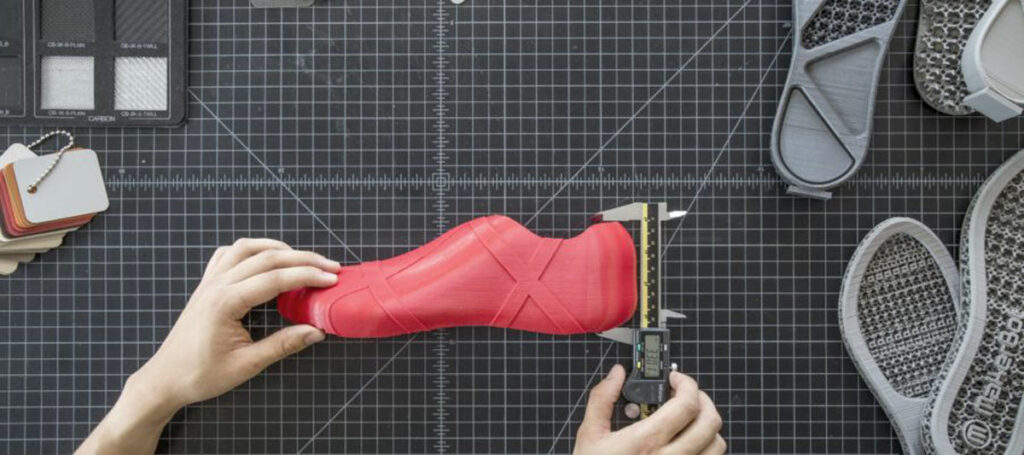

مهمترین سهم فناوری پرینت سه بعدی در صنعت جهانی کفش، سفارشیسازی انبوه است. محصولات سفارشی به صورت انحصاری و مطابق با ارگونومی انسانها طراحی میشوند. تصور کنید چقدر شگفت انگیز خواهد بود اگر هر فرد یک جفت کفش شیک و منحصربهفرد از یک برند معتبر داشته باشد که بر اساس نیاز خودش طراحی شده است. اگر از طرفداران سبک کفشهای اسپرت باشید، احتمالاً میدانید که چنین کفشهایی نیازمند الزامات اضافی همچون دوام، ثبات و کنترل هستند. این عوامل را میتوان به سادگی با انتخاب درست متریال و طراحی پیچیده به دست آورد. اینها ویژگیهایی هستند که پرینت سه بعدی به راحتی برای شما به ارمغان میآورد. از سوی دیگر، استفاده از یک اسکنر سه بعدی، ساخت کفشهای سفارشی و راحت را برای ورزشکاران نسبتاً آسان میکند. به همین دلیل است که شرکتهای معروف، اکنون هزینه و زمان خود را برای تولید کفشهای ورزشی با پرینت سه بعدی سرمایهگذاری میکنند.

تولید زیره کفش شخصیسازیشده

امروزه سفارش و شخصیسازی کفش، یک ترند محبوب بین مصرفکنندگان و یک ارزش افزوده برای برند کفشسازی محسوب میشود. زیرههای سفارشی کفش، علاوه بر ارائه راحتی بیشتر به افراد، امکانات کاملاً جدیدی را برای سفارشیسازی مد و فشن باز میکنند. روش تولید افزودنی یا پرینت سه بعدی، راه حل جدید، سریع و هوشمندانه سفارشیسازی است. به لطف یک فرآیند کاملاً دیجیتالی، میتوان طرحهای مد روز کفش را توسط اسکن کف پا کنار هم قرار داد. سپس با به کارگیری مواد پلیمری و پرینت سه بعدی صنعتی به زیرههای کفش سفارشی تبدیل کرد.

ساخت پروتوتایپ و تولید زیره کفش به صورت انبوه

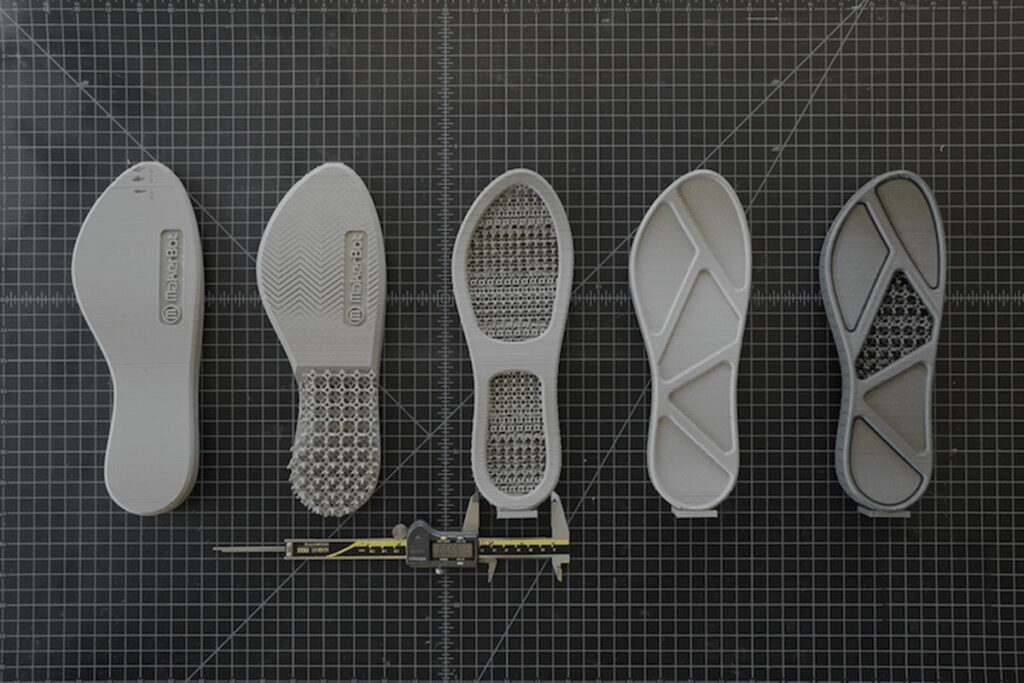

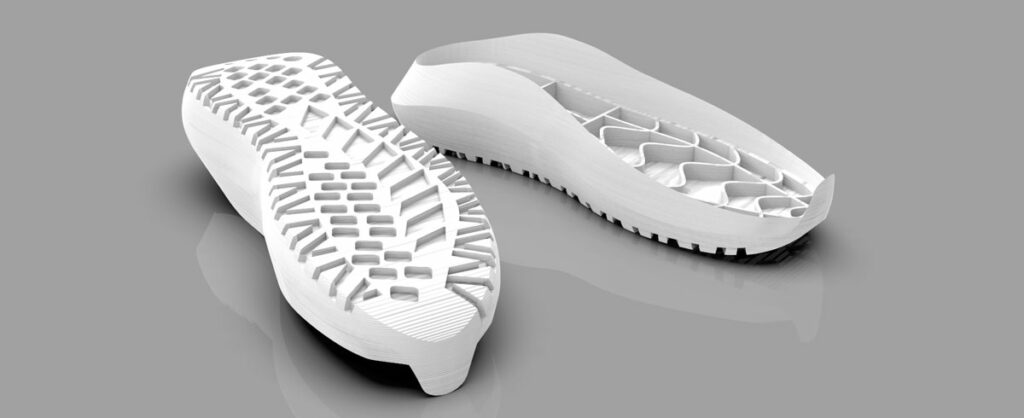

مزایای پرینت سه بعدی برای سازندگان کفش آشکار است. آنها میتوانند بهطور قابلاطمینانی زیرههای سفارشی را به مشتریان خود تحویل دهند و به سرعت به ترندهای جدید مد و فشن واکنش نشان دهند. در عین حال، پرینت سه بعدی برای تولید سری و ساخت پروتوتایپ یا نمونههای اولیه نیز بسیار مناسب است. انعطافپذیری بالا، استحکام مناسب و ساختار مواد باکیفیت، پرینت سه بعدی کفش و زیره را گزینه بسیار مناسبی برای تولیدکنندگان کفش میکند؛ گزینهای که کاملاً با آناتومی پوشنده سازگار میشود و فرآیند تولید نسبتاً مقرون به صرفهای هم دارد. زیره کفش پرینتی، سبک، علاقه و نیاز شخصی را با ترندهای دنیای فشن ترکیب میکند. فرآیند تولیدی در این روش، حداکثر انعطافپذیری را تضمین میکند و در عین حال مقرون به صرفهتر است.

ساخت ماکت زیره کفش با پرینت سه بعدی

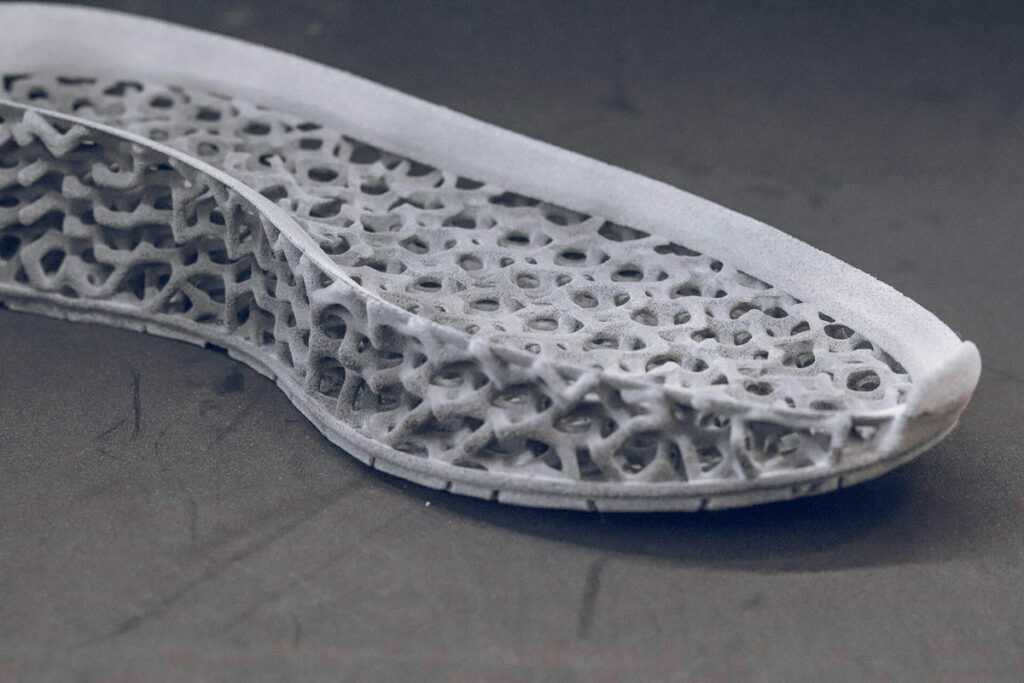

اما مزایای پرینت سه بعدی در صنعت کفش فقط به همین جا ختم نمیشود. پرینت سه بعدی با قابلیت ساخت ماکت زیره کفش میتواند فرآیند تولید کفش را متحول کند. با روی آوردن به این روش جدید، فرآیند ساخت و قالبگیری زیره کفش با سرعت و دقت بیشتری نسبت به روش سنتی انجام میشود. علاوه بر این ساخت ماکت زیره کفش با ویژگیهای متمایزی همچون الگو، هندسه و یا اندازه متفاوت، ممکن میشود. یک روش طراحی برای بهبود میزان راحتی کفش با شاخص وزن بدن و الزامات فعالیتی فرد، تولید ساختار مشبک میانی و ماکت زیره کفش توسط پرینت سه بعدی است. با این روش میتوان کفشی سفارشی برای هر کاربر طراحی کرد که دارای تمام ویژگیهای فیزیکی و هندسی مورد نیاز برای برآورده کردن سطح انتظاراتش است.

تجزیه و تحلیل اثرات شبکه در به حداقل رساندن تنش و فشار کف پا مؤثر است. این اقدامات توسط طراحی و پرینت ماکت زیره کفش با ساختارهای مشبک میانی در انواع مختلف، انجام میشود. پس از تجزیه و تحلیلهای فراوان، یک متریال مناسب با قابلیت پرینت که از نظر خواص ویسکوالاستیک اعتبارسنجی شده، انتخاب میشود. در نهایت یکی از انواع روشهای پرینت سه بعدی، برای تولید ماکت زیره کفش انتخاب میشود. سپس طرح دیجیتالی ماکت زیره کفش با فرمت قابل بارگذاری در دستگاه پرینتر، در کمترین زمان ممکن و بالاترین کیفیت، پرینت شده و وارد خط تولید کفش میشود. به این وسیله، محصولات سفارشی باکیفیت به کاربر عرضه میشود.

مقایسه پرینت سه بعدی با سایر فرآیندهای تولید ماکت زیره کفش

پرینت سه بعدی یک روش تولید افزودنی (AM) است که در چند سال اخیر کانون اصلی برخی از بحثهای مهم در صنعت تولید جهانی بوده است. به عبارت ساده، این فناوری مبتنی بر کامپیوتر است و به طور گسترده برای تولید محصولات نهایی توسط رزین یا رشتههای پردازش فایلهای دیجیتال استفاده میشود. در تحقیقات صورت گرفته، ثابت شد که پرینت سه بعدی میتواند حدود 50 تا 70 درصد در مصرف انرژی صرفه جویی کند؛ چرا که با این روش میزان متریال مصرفی و مدت زمان تولید به طور قابل ملاحظهای کمتر میشود.

پرینترهای سه بعدی جایگزین چه فرآیندهایی میشوند؟

پرینترهای سه بعدی میتوانند روشهای جایگزینی برای تمام فرآیندهای تولید کفش ارائه دهند؛ از طراحی محصول گرفته تا ساخت محصول نهایی. تولید قالب و ماکت زیره کفش استاندارد، بخش مهمی از فرآیند تولید کفش است. با تغییر روش سنتی و روی آوردن به روشهای جدید پرینت سه بعدی و حکاکی CNC (سیاِنسی)، هزینه و زمان مربوط به ساخت یک جفت کفش کاهش یافته است. چرا که در روش سنتی، مواد با چوب حکاکی میشوند و این کار زمان قابل توجهی نیاز دارد. از سوی دیگر، روشهای سنتی در نهایت به مهارتهای صنعتگر یا کفاش بستگی دارد.

با معرفی دستگاههای سیاِنسی، متریالهایی مشابه بافت چوب، جایگزین متریالهای فرآیند تولید دستی شدند. اما در این مورد هم اشکالاتی وجود داشت. به عنوان مثال، این فرآیند باعث ایجاد آلودگی و انتشار گرد و غبار میشد و حکاکی الگوی پیچیده هم بسیار چالشبرانگیز بود. با این وجود باید به استقبال فرآیندهای جدید و ابزارهای نوین تکنولوژی رفت. زمان کاربرد نسل چهارم تکنولوژی در صنعت فرا رسیده و پرینت سه بعدی در حال حاضر روند تولید را تغییر داده است. با پرینت سه بعدی، اکنون میتوانید انواع قالب و ماکت زیره کفش را به سرعت چاپ کنید. متریالی که برای ایجاد قالب و فرمدهی ماکت زیره کفش استفاده میشود، رزین است.

مقایسه انواع روشها؛ روش سنتی، سیاِنسی و پرینت سه بعدی

فرآیند تولید سنتی کفش، شامل ماشینکاری، قالبگیری، اتصال و شکلدهی به صورت دستی است. همه این فرآیندها میتوانند به طور قابل توجهی هزینه محصول را افزایش دهند. از سوی دیگر، روش تولید سنتی متعارف، نیازمند سرمایهگذاری مقدار قابل توجهی پول است. علاوه بر این، حمل و نقل محصولات و مواد اولیه فراوان، هزینه نهایی تولید کفش را افزایش میدهد. در مقایسه با فرآیند سنتی، پرینت سه بعدی از فناوریهایی مانند بایندر جتینگ، SLA- Stereolithography، SLS-Selective Laser Sintering، Fused Deposition Modeling و سایر روشهای پرینت سه بعدی استفاده میکند. این روشهای جدید تکنولوژی و انواع پرینت سه بعدی، میتوانند مدلها و قالبهای زیره، رویه یا ماکت زیره کفش و همچنین محصولات نهایی را با هزینه کمتری تولید کنند.

فاکتور سرعت و نوآوری؛ مزیت پرینت سه بعدی برای ساخت ماکت زیره کفش

یکی از چالشهای بزرگ در خط تولید کفش، هزینه و زمان مورد نیاز برای تولید قالبهای واحد بود. همانطور که میدانید، هر سایز کفش نیاز به یک قالب و ماکت زیره کفش جداگانه دارد. توسعه یک قالب جدید هزینه بسیار زیادی خواهد داشت. علاوه بر این، ساخت قالب و ماکت زیره کفش، یک فرآیند طولانی است و حتی میتواند یک ماه طول بکشد. از طرفی شکاف ارتباطی بین کارخانهها و کارگاههای تولیدی و برندهای مطرح یا حتی نوپا، در طولانیشدن این فرآیند میتواند تاثیرگذار باشد.

اکنون، با روی کار آمدن پرینت سه بعدی، نیازی به ساخت قالب و ماکت زیره کفش به صورت دستی نیست. امروزه میتوان، قطعات کفش را با جزئیاتی قابل تحسین از طریق پردازش یک فایل نرمافزاری دیجیتال توسعه داد. این ابزار تکنولوژیک هم مورد استقبال برندهای مطرح قرار گرفت و هم هنرمندان! پرینت سه بعدی، راه نوینی را پیش روی هنرمندان جوان قرار داد تا خلاقیت خود را به بهترین شکل ممکن بروز دهند و کفشهای جدیدی را روانه بازار کنند. ترکیب اتوماسیون، تولیدات محلی و پرینت سه بعدی، سبب شد تا برند آدیداس محصولات جدید خود را چهار برابر سریعتر از خط تولید پیشین خود به بازار عرضه کند.

فناوری پرینت سه بعدی برندها را قادر به پیادهسازی ویژگیهای جدید طراحی کفش کرده است. اکنون با پرینت سه بعدی میتوان عملکرد کفشها را به میزان قابل توجهی بهبود بخشید. امروزه شما میتوانید از ساختارهای مشبک برای ایجاد کفی میانی و ماکت زیره کفش استفاده کنید. علاوه بر این میتوانید ساختار را به نحوی طراحی کنید که به میزان تراکم مورد نظر برای زیره میانی دست یابید. با تنظیم مناسب ساختار ماکت زیره کفش نیز به درستی میتوانید سطح بالشتک را در کفش پیاده کنید.

مزیت پرینت سه بعدی در مقایسه با روش سیاِنسی برای ساخت ماکت زیره کفش

قدرت ساخت: دستگاه پرینتر سه بعدی، قادر به ساخت انواع بافتها، الگوها و ساختارهای پیچیده است. در حالی که در روش سیاِنسی، محدودیتهایی برای ساخت دارد.

هزینه: به صورت کلی هزینه پرینت سه بعدی کمتر از روش سیاِنسی است.

سرعت تولید: سرعت ساخت ماکت زیره کفش توسط پرینتر سه بعدی، به مراتب بسیار بیشتر از فرآیندهای ماشینکاری سیاِنسی است.

کیفیت ساخت: کیفیت نهایی مدل پرینتشده، به طرز قابل توجهی بهتر از سایر روشهای ساخت است.

شرایط تولید: پرینت سه بعدی ماکت زیره کفش، بدون ایجاد آلودگی محیطی همچون گرد و غبار صورت میگیرد. بر خلاف این موضوع، در روش ماشینکاری سیاِنسی، گرد و غبار در محیط منتشر میشود.

ابزارهای مورد نیاز: روش پرینت فقط متکی بر یک دستگاه پرینتر است که قادر به تولید مدلهای منحصربهفرد است. در حالی که در روش سیاِنسی و سایر روشهای سنتی، بسته به نوع مدل احتمالاً ابزارهای سفارشی خاصی مورد نیاز باشد.

تولید انبوه: تولید انبوه نمونههای سری، با کمترین هزینه و زمان ساخت، مزیت اصلی پرینت سه بعدی است؛ این در حالی است که در سایر روشها، همچین قابلیتی وجود ندارد.

ساخت پروتوتایپ: تولید پروتوتایپ یا یک نمونه اولیه با هزینهای معقول و در کمترین زمان ممکن، یکی دیگر از نقاط قوت پرینت سه بعدی برای تولید ماکت زیره کفش است. با ساخت یک پروتوتایپ میتوان ایرادات احتمالی طرح را تشخیص داد و در صورت لزوم تغییراتی در نحوه طراحی اعمال کرد. این ویژگی میتواند برگ برنده و مزیت رقابتی پرینت سه بعدی در مقابل سایر روشها باشد. چرا که در سایر روشهای سنتی، ساخت پروتوتایپ نیازمند صرف زمان، هزینه و انرژی مضاعفی است.

فاکتور هزینه در پرینترهای سه بعدی

احتمالاً حالا سوال جدیدی در مورد هزینه پرینت سه بعدی ذهنتان را درگیر کرده باشد؛ اینکه هزینه چاپگرهای سه بعدی نسبتاً زیاد است. بنابراین، چگونه میتواند یک روش مقرون به صرفه باشد؟ خب این موضوع کاملاً درست هست. اما نکته اصلی اینجاست که پرینت سه بعدی فقط هزینههای راهاندازی اولیه بیشتری دارد و در دراز مدت، شما آن را بسیار مقرون به صرفه خواهید یافت. فرآیند تولید سنتی، مانند قالبگیری تزریقی، نیاز به تولید انبوه ابزارآلات دارد و به همین جهت هزینه زیادی برای کار تولیدی باید پوشش داده شود. با این حال، قضیه در مورد پرینت سه بعدی کاملاً متفاوت است. یعنی بدون توجه به تعداد زیره و کفش تولیدی، هزینه پرینت ماکت زیره کفش ثابت است. بنابراین قطعاً تولید ماکت زیره کفش و انواع قالبهای مختلف با این روش، گزینه ارزانتری برای شما محسوب خواهد شد.

مزایای پرینت سه بعدی در فرآیند طراحی و تولید ماکت زیره کفش

تولیدکنندگان و طراحان از ایجاد تغییرات مکرر در محصولات خود تردید دارند؛ چرا که اعمال چنین تغییراتی میتواند هزینه تولید کفش با روش سنتی را افزایش دهد. اما دیگر لازم نیست نگران این موضوع باشید. با بهکارگیری پرینت سه بعدی، هزینه تولید طرحهای مختلف، تفاوت قابل توجهی نمیکند و شما میتوانید در فرآیند طراحی ماکت زیره کفش، تغییرات نامحدودی را در محصول خود ایجاد کنید. پس از اعمال تغییرات و مشاهده آلترناتیوهای متنوع در نرمافزار پرینت سه بعدی، شما میتوانید بهترین گزینه ممکن را انتخاب و پرینت کنید.

اکثر تولیدکنندگان مطرح کفش در حال حاضر از این فناوری برای نمونهسازی رویه و ماکت زیره کفش استفاده میکنند. شما به راحتی میتوانید در عرض چند ساعت یک نمونه اولیه بسازید و سپس بهروزرسانی نمونه اولیه را تا مرحلهای ادامه دهید که از نتیجه راضی باشید. این یک مرحله بسیار مهم قبل از ارسال هر محصولی برای تولید انبوه است. علاوه بر این، میتوانید از این روش برای تولید قطعات منحصربهفرد بر اساس نیازها و بازخورد مصرفکنندگان هم استفاده کنید. با استفاده از پرینتر سه بعدی حتی میتوان برخی از انواع مراحل فرآیند تولید کفش را به راحتی حذف کرد.

پرینت سه بعدی؛ روشی دوستدار محیط زیست

این پرینترها، علاوه بر ویژگی مولد بودن، با محیط زیست هم بسیار سازگار هستند. چرا که وقتی چیزی را به روش سنتی تولید میکنید، در هر صورت مقداری ضایعات باقی میماند. اما پرینتر سه بعدی، از روش تولید افزودنی تبعیت میکند. بدین صورت که طرح قالب و ماکت زیره کفش را برداشت میکند و تنها آنچه را که مورد نیاز است توسط رزین یا رشته تولید میکند. این ویژگی پرینترهای سه بعدی را گزینهای دوستدار زمین و اقتصادیتر میکند.

به همین جهت است که امروزه انواع مختلف بهترین پرینتر سه بعدی به یک ابزار تولیدی ایدهآل تبدیل شدهاند. با استفاده از دانش و تجربه متخصصین استودیو اینوفب، شما هم میتوانید از بهترین کیفیت پرینت برای تولید رویه و ماکت زیره کفش بهرهمند شوید و خیلی زود به حجم تولیدی بالاتری دست پیدا کنید. بنابراین اگر تاکنون از پرینت سه بعدی بهرهمند نشدهاید، شاید وقت آن رسیده باشد که دوباره به شیوهای متفاوت و جدید فکر کنید و پرینت سه بعدی را در مراحل مختلف فرآیند تولیدی خود، همچون ساخت زیره، رویه و ماکت زیره کفش، بگنجانید.

چالشهای روش پرینت سه بعدی

برخلاف روشهای سنتی همچون سیاِنسی، اصلاح دستی مدل یا ماکت زیره کفش، در روشهای چاپی امکانپذیر نیست. فرآیندهای پساپردازش در روش پرینت برای اصلاح مدل صورت نمیگیرد. بلکه این فرآیندها صرفاً برای آمادهسازی و ارائه باکیفیت ماکت زیره کفش، روی مدل پرینتشده اعمال میشوند. دقت طرح دیجیتالی بارگذاریشده در دستگاه پرینتر هم باید بالا باشد؛ در غیر این صورت هیچ شانسی برای بالا بودن کیفیت نهایی ماکت زیره کفش وجود نخواهد داشت. به همین جهت طراحان مدل باید مهارت ویژهای در مدلسازی سه بعدی ماکت توسط نرمافزارهای سه بعدی داشته باشند. علاوه بر این دستگاه پرینتر هم مانند هر ابزار دیگری طول عمر محدودی دارد و نیازمند عملیات خاصی برای نگهداری دستگاه و سایر تجهیزات مربوطه است.

سنجش مزایا و معایب روشهای مختلف

پرینت سه بعدی یک روش جدید برای پرینت سه بعدی رویه و ماکت زیره کفش ارائه میدهد. همچنان که متوجه شدید، با مزیتهای فراوانی که روش پرینت ارائه میکند، حرف زیادی برای صحبت در مورد سایر روشها باقی نمیماند. پرینت سه بعدی این روزها هم یکهتاز رقابت است، اما به احتمال زیاد در سالهای آینده پیشرفتهای فنی بیشتری هم از این روش خواهیم دید. به عبارت دیگر ممکن است در سالهای آینده کیفیت نهایی به مراتب افزایش یابد، زمانبندی پرینت بهتر عمل کند و در عین حال روشهایی برای کاهش هزینه انجام شود.

سرمایهگذاری در روش پرینت سه بعدی برای ساخت ماکت زیره کفش، حرکت درست و هوشمندانهای است. البته همچنان که میدانید، این روش هم چالشهای مخصوص به خود را دارد. اما خبر خوب این است که از طریق همکاری با شرکتهای معتبر در زمینه پرینت سه بعدی، میتوان تمام چالشها را به راحتی پشت سر گذاشت. این فناوری مطمئناً صنعت تولید کفش و ماکت زیره کفش را تغییر خواهد داد. جالب است بدانید که ماکت زیره کفش، یکی از اولین محصولات تجاری پرینت سه بعدی است. پس میتوانید با خیال راحت از این ابزار تکنولوژیک برای ساخت ماکت زیره کفش بهرهمند شوید و به کمک متخصصان، خط تولید بیزینس خود را متحول کنید.

ساختار ماکت زیره کفش؛ محبوبیت ساختار مشبک پرینت سه بعدی در صنعت تولید کفش

ماکت زیره کفش، ساختاری غیر متراکم و شبکهای دارد. دلیل این نحوه ساختاربندی به ماهیت و هدف کاربردی ماکت برمیگردد. همچنان که میدانید پس از تکمیل فرآیند ساخت زیره کفش، ماکت باید به سادگی و بدون شکستن از زیره جدا شود. علاوه بر این برای ساخت دقیق و مناسب زیره حتماً باید ماکت زیره کفش از استحکام کافی برخوردار باشد. ساختار مشبک داخلی ماکت زیره کفش، یکی از بهترین جوابهای ممکن برای چالش تولید ماکت است. این ساختار مشبک یکی از قابلیتهایی است که تکنولوژی پرینت سه بعدی برای شما به ارمغان میآورد. با کاهش مقدار متریال مصرفی در فرآیند پرینت، هزینه ساخت ماکت و وزن نهایی آن به طور قابل توجهی کاهش مییابد.

طراحی دیجیتالی ماکت زیره کفش توسط نرمافزارهای پیشرفته

در حال حاضر به ندرت میتوان مدیر محصولی از صنعت تولید کفش را پیدا کرد که مشتاق به کارگیری ساختار مشبک در فرآیند تولید زیره یا ماکت زیره کفش نباشد. این طرحهای شبکهای انتزاعی که طبیعت را به عنوان یک مدل در نظر میگیرند، توسط نرمافزار اتوکد یا سایر نرمافزارهای مدلسازی ایجاد میشوند. دقت بالا، یکی از مهمترین مزیتهای بهکارگیری نرمافزارهای مدلسازی در صنعت تولید کفش است.

علاوه بر این از طریق به کارگیری این نرمافزارها، سرعت فرآیند طراحی و کیفیت خروجی به شدت افزایش مییابد. این طرحهای نرمافزاری با استفاده از فرآیند رفت و برگشتی ایجاد میشوند تا در نهایت حداکثر پایداری و دوام ممکن را به محصولات ببخشند. همچنین این شیوه طراحی ماکت زیره کفش، باعث صرفهجویی در میزان متریال مصرفی و کاهش وزن و هزینه نهایی میشود. پس جای تعجب نیست که بسیاری از تولیدکنندگان کفش پیشرو در بازار، علاقه زیادی به طراحی دیجیتالی، فرآیندهای تولید افزودنی و سفارش پرینت سه بعدی ماکت زیره کفش نشان میدهند.

امروزه ماکت زیره کفش ابتدا توسط یک ابزار نرمافزاری همچون AutoCAD یا Fusion 360 طراحی میشود. پس از انجام این مرحله، طرح در قالبی ذخیره میشود که قابل شناسایی و پردازش توسط چاپگر باشد. رایجترین فرمت قابل پردازش در دستگاه پرینتر، فرمت فایل STL است. پس از آن، ساختار طراحی دیجیتال به کد G تبدیل میشود. سپس فایل به چاپگر سه بعدی ارسال میشود و پرینت لایه به لایه ماکت زیره کفش آغاز میشود.

روش پرینت سه بعدی ماکت زیره کفش

پرینت سه بعدی یا روش ساخت افزودنی یک فناوری منحصربهفرد با تاریخچهای پیچیده و هیجانانگیز است. از دهه 1980میلادی، یعنی از زمان ظهور فناوری پرینت، بسیاری از شرکتها برای تبدیل شدن به یک برند تأثیرگذار در زمینه پرینت سه بعدی پیشرفته رقابت کردند. این رقابت همچنان هم ادامه دارد. تولیدکنندگان صنعت کفش در حال حاضر تکنیکهای مختلف پرینت سه بعدی را در ساخت ماکت زیره کفش یا سایر اجزای کفش مانند رویه و کفی میانی به کار میبرند.

فناوری افزودنی پردازش رزین مایع، روشهای رایجی هستند که در آن مناطقی که باید تف جوشی شوند به طور انتخابی در معرض نور قرار میگیرند و در نتیجه این فرآیند، سخت میشوند. اگرچه این روشها امکان چاپ اجزای کفش ضد آب با جزئیات ظریف و خواص سطحی مناسب را ارائه میدهند، اما مواد پردازش شده برای ساخت ماکت زیره کفش و در نتیجه خود قطعات نهایی نسبتاً سنگین هستند.

اِفاِفاِف؛ فیلامنت ذوبشده

یکی دیگر از تکنیکهای تولید افزودنی، ساخت فیلامنت ذوبشده (اِفاِفاِف) (FFF) است. در این روش، لایهای از فیلامنت پلاستیکی مذاب به صورت رشته توسط اکسترودر روی صفحه ساخت اعمال میشود و در نهایت رشتهها به هم چسبانده میشوند. مزیت تف جوشی در فرآیند ساخت ماکت زیره کفش، سرعت تولید بالاتر، تنوع مواد و متریالها، ساخت هر لایه در زمانی ثابت و در نتیجه مدیریت حرارتی آسانتر است. علاوه بر این روش اِفاِفاِف، آزادی عمل زیادی را از جنبه اجرای هندسههای پیچیده در اختیار طراحان قرار میدهد.

اِچاِساِس؛ بایندر جتینگ

یکی از روشهای پرینت سه بعدی اجزای کفش و تولید ماکت زیره کفش، فرآیند زینترینگ با سرعت بالای پلیمری سه بعدی (اِچاِساِس) است. با استفاده از این روش، تقریباً تمام پارامترهای تولید را میتوان به منظور فعال کردن فرآیندهای تولید اقتصادیتر، سریعتر و سازگارتر با محیط زیست تنظیم کرد و در عین حال امکان تطبیق فرآیند با مواد مختلف را فراهم کرد. بر خلاف اِفاِفاِف، روش اِچاِساِس برای تثبیت اجزای چاپ شده به ساختارهای پشتیبانی نیاز ندارد. در این فرآیند پودر چاپ نشده به عنوان ساختار تکیهگاه صفحه ساخت عمل میکند. این ساختار، از اجزای موجود در جعبه کار پشتیبانی میکند. به این ترتیب امکان استفاده کامل از جعبه کار اِچاِساِس فراهم میشود.

همچنان که میدانید ساختار شبکهای، یکی از محبوبترین ساختارهای ماکت زیره کفش محسوب میشود. بیشتر فرآیندهای افزودنی، هندسه محور عمل میکنند. در این فرآیندهای تکنولوژیک، لانه زنبوری یا دیگر ساختارهای شبکهای بیونیک برای مناطق مختلف تنش در کفش ایجاد میشوند. در نتیجه به عنوان مثال، ضخامت دیواره سازهها باید ضخیمتر شود تا درجه پایداری بیشتری به دست آید. از سوی دیگر، فرآیند اِچاِساِس با یک ورودی جوهر متغیر کار میکند. این نوع ساختار، ویژگیهای مختلف مواد و متریال را میطلبد.

مقادیر مختلفی از جوهر جذبکننده مادون قرمز (IR) را میتوان روی نواحی تحت فشار زیره یا ماکت زیره کفش حک کرد. در این مرحله در طول فرآیند تف جوشی، این جزء استحکام بیشتری به دست میآورد. به عنوان یک جایگزین دیگر، مانند تمام فرآیندهای تولید افزودنی، توسط بهرهمندی از مزیتهای روش اِچاِساِس شما همچنین میتوانید با ساختارهای شبکه برای دستیابی به درجات مختلف مقاومت کار کنید. با چاپگر اِچاِساِس و سایر دستگاههای پرینتر استودیو اینوفب، تولیدکنندگان کفش میتوانند بخشهای جداگانه مولفه کفش پرینت سه بعدی و ماکت زیره کفش را به دفعات از نظر راحتی، پایداری و کشش بهینه کنند.

اِچاِساِس ؛ فرآیند زینترینگ با سرعت بالای پلیمری

مقیاس خاکستری اِچاِساِس، یک فرآیند پرینت سه بعدی برای ایجاد قطعات سه بعدی با ویژگیهای هدف متغیر است. خواص مواد و متریال تولید شده در این روش را میتوان به صورت جداگانه در هر سه بعد تحت تاثیر قرار داد. چنین ویژگیهایی میتواند شامل مقاومت مکانیکی و کشش یا چگالی مواد و متریال و در نتیجه وزن و مرکز ثقل جسم چاپ شده سه بعدی و ماکت زیره کفش باشد. مزیت بزرگ دیگر این است که خواص متریالهای متفاوت در جزء بعدی قابل مشاهده نیست.

در فرآیند اِچاِساِس، یک لایه نازک از پودر پلاستیک، مانند یورتان ترموپلاستیک (TPU)، اتیلن وینیل استات (EVA) یا ترموپلاستیک الاستومر (TPE)، روی یک صفحه ساخت گرم شده، اعمال میشود. متعاقباً، یک هد چاپ جوهر افشان در سراسر صفحه حرکت میکند و به طور انتخابی یک جوهر جذبکننده نور مادون قرمز را در مناطقی از صفحه ساخت اعمال میکند. پس از اتمام این فرآیند، یک نور مادون قرمز بر روی صفحه ساخت تابش میکند. نواحی چاپ شده پودر پلاستیک گرما را جذب میکنند و سپس در طی این فرآیند با لایههای زیرین متخلخل میشوند.

روند ساخت ماکت زیره کفش با روش اِچاِساِس

پس از اتمام فرآیند پخت، سکوی ساختمانی به ضخامت یک لایه پایین آمده و لایه بعدی پودر پلاستیک، اعمال و چاپ میشود. این روند تا زمانی که ساخت یک زیره میانی، کامل شود، تکرار میشود. متعاقباً کل فضای ساخت با قطعات تنظیم شده در داخل یا خارج از سیستم چاپ خنک میشود. در نهایت، رویه یا ماکت زیره کفش را میتوان از پودر اطراف جدا کرد و با زدودن پودرهای اضافی، عملیات پساپردازش بیشتری را برای بهبود کیفیت نهایی ماکت زیره کفش اعمال کرد. با توجه به دمای ورودی انتخابی، پودر چاپنشده شل باقی میماند و بسته به ماده مورد استفاده میتواند برای فرآیندهای چاپ و ساخت ماکت زیره کفش بعدی مجدداً استفاده شود.

مقدار خاکستری، مقیاس خاکستری یا در حقیقت سطح خاکستری، میزان جوهر چاپ شده در پودر را نشان میدهد. بسته به متریال مورد استفاده، میتوان تا شش سطح خاکستری مختلف را در مواد پودری چاپ کرد. هدهای چاپ جوهر افشان از طریق بیت مپ کنترل میشوند. از آنجایی که هد چاپ، میزان جوهر جذبکننده مادون قرمز را در فرآیند اِچاِساِس کنترل میکند، اندازه قطره جاذب و بنابراین مقدار خاکستری در هر حجم را میتوان تغییر داد.

هرچه رنگ خاکستری تیرهتر باشد، انرژی حرارتی بیشتری میتواند توسط مواد چاپ شده از لامپ IR جذب شود. این شیوه، نه تنها به کفی و ماکت زیره کفش، شکل سه بعدی میدهد، بلکه اجازه میدهد تا خواص مکانیکی سهبعدی را همزمان اضافه و یکپارچه کند. علاوه بر این، مقیاس خاکستری را میتوان با دیترینگ ترکیب کرد (شطرنجیسازی؛ شبیهسازی گامهای میانی غیر موجود از طریق آرایش پیکسلهای خاص). با این روش، حتی ضریب جذب، انرژی ورودی و در نتیجه دمای موثر متریال پودری تنظیم میشود؛ با بهرهمندی از این فرآیند، تأثیر بیشتری بر خواص مواد و متریال پرینت سه بعدی پدیدار میشود.

انتخاب دستگاه پرینتر سه بعدی مناسب برای ماکت زیره کفش

دستگاه پرینترهای سه بعدی که برای ساخت ماکت زیره کفش استفاده میشوند، به نوبه خود برای ریختهگری سایر قالبها هم به کار گرفته میشوند. در ادامه این مقاله، نکات و الزاماتی که حین انتخاب دستگاه پرینتر مناسب برای ساخت مدل قالب کفی یا ماکت زیره کفش باید در نظر داشته باشید، را بررسی میکنیم. با در نظر گرفتن تمام نکات و تحقیقات گستردهای که توسط متخصصان این زمینه انجام شده، دستگاه پرینت سه بعدی SLA یا استریولیتوگرافی میتواند انتخاب مناسبی برای ساخت ماکت زیره کفش باشد.

- کیفیت سطوح پرینت شده در دستگاه پرینتر باید بالا باشد.

- بافتها و الگوهای مختلف باید روی متریالهایی همچون الماس و چرم قابل پرینت باشند.

- کیفیت پرینت باید در گوشههای تیز و لبههای کار بالا باشد.

- ویژگیهای طراحی باید پس از پرینت به وضوح قابل تشخیص باشند.

- لوگو و نام تجاری باید با کیفیتی درجه یک، پرینت شوند.

- رزین به کار رفته در فرآیند پرینت باید استحکام کافی داشته باشد تا در فرآیند ریختهگری خم نشود.

- هزینه پرینت ماکت زیره کفش توسط دستگاه پرینتر باید مقرونبهصرفه باشد.

درباره دستگاه پرینتر سه بعدی SLA

پرینت سه بعدی SLA یا استریولیتوگرافی، یک فرآیند تولید افزودنی است که با متمرکزسازی لیزر ماوراء بنفش (UV) روی یک خمره رزین فوتوپلیمر کار میکند. پس از طراحی ماکت زیره کفش توسط نرمافزار کامپیوتری (CAM/CAD)، لیزر UV برای کشیدن طرح یا شکل از پیش برنامهریزیشده روی سطح محفظه فتوپلیمر استفاده میشود. فتوپلیمرها به نور فرابنفش حساس هستند، بنابراین رزین از نظر فتوشیمیایی جامد میشود و یک لایه واحد از جسم سه بعدی مورد نظر را تشکیل میدهد. سپس، سکوی ساخت یک لایه پایین میآید و یک تیغه، بالای مخزن را با رزین میپوشاند. این فرآیند برای هر لایه از طرح تکرار میشود تا جسم سه بعدی کامل شود. پس از اتمام فرآیند پرینت، قطعات تکمیل شده باید با یک حلال شسته شوند تا رزین مرطوب از سطح آنها پاک شود.

مواد و متریال ماکت زیره کفش

پیش از این، زیرههای میانی کفشها از مواد لاستیکی تولید میشدند و سطح دوام آنها مناسب نبود. اما امروزه، مواد و متریالهای جدیدی توسط فناوری پرینت سه بعدی معرفی شدهاند. این متریالها را میتوان برای تولید قطعات مختلف کفش، از جمله ماکت زیره کفش هم به کار برد. یکی از ایدهآلترین متریالها در فرآیند تولید کفش،TPU (پلییورتان ترموپلاستیک) است. به طور کلی مدلهایی که با استفاده از پلییورتان ترموپلاستیک، پرینت میشوند، دارای برخی ویژگیهای پیشرفته هستند. در نتیجه شما با به کارگیری این متریال، میتوانید قطعاتی همچون رویه یا ماکت زیره کفش را با ویژگیهای منحصربهفردی به مرحله اجرا برسانید؛ ویژگیهایی همچون انعطافپذیری بالا، استحکام زیاد و طول عمر قابل توجه.

ویژگی طول عمر و استحکام برای تولید قالب و آن دسته از قطعاتی که به طور مکرر استفاده میشوند، یک ویژگی کلیدی محسوب میشود. البته انعطافپذیری هم برای تولید محصولی همچون ماکت زیره کفش یک از شاخصترین ویژگیهاست؛ زیرا همچنان که میدانید در فرآیند تولید کفش لازم است تا ماکت از ساختار کفش جدا شود. از طرف دیگر، از آنجایی که ساختار مشبک یکی از محبوبترین ساختارهای ماکت زیره کفش میباشد، متریال ترموپلاستیک میتواند بسیار کاربردی باشد. پس اگر در پی تولید یک ماکت زیره کفش با هندسهای پیچیده و ساختاری شبکهای هستید، میتوانید با خیال راحت از این متریال استفاده کنید.

علاوه بر این، میتوانید با استفاده از متریالهای گوناگون، ویژگیهای دیگری همچون بازگشت انرژی، جذب ضربه و سطح بالایی از کشش را به قطعات نهایی کفش تولیدی خود بیافزایید. نکته دیگری که حائز اهمیت است، نوع دستگاه پرینتر و متریال مربوط به آن است. به همین جهت شاید متخصصین این حوزه و شرکتهایی که خدمات مربوط به پرینت ماکت زیره کفش را ارائه میکنند، بتوانند اطلاعات جامعتری در این مورد در اختیار شما قرار دهند. متخصصان استودیو اینوفب هم میتوانند پاسخگوی سوالات تخصصی شما در مورد نوع متریال یا بهترین دستگاه پرینتر برای تولید ماکت زیره کفش باشند.

هزینه ساخت ماکت زیره کفش

به طور کلی هزینه پرینت سه بعدی، با توجه به مقدار و نوع متریال مصرفی، کیفیت دستگاه پرینتر، اندازه محصول و مدت زمان لازم برای پرینت، متغیر است. اما میتوان گفت شما با پرینت ماکت زیره کفش در بلند مدت شاهد سودآوری بیشتری خواهید بود و هزینه و زمان تولید کفش در این روش نسبت به روش سنتی کمتر خواهد بود. به لطف ساختارهای مشبک پرینت سه بعدی هم میتوان هزینههای تولید را به مراتب کاهش داد و فرآیند تولید را سازگار با محیط زیست پیش برد. پلاستیک غیر متخلخل، بسته به فرآیند و نوع متریال، میتواند بازیافت شود و به فرآیند تولید بازگردانده شود.

فرآیند پرینت سه بعدی ماکت زیره کفش

به صورت یک قاعده کلی فرآیند پرینت سه بعدی هر محصولی از 5 مرحله تشکیل مییابد. ساخت ماکت زیره کفش هم از این قاعده کلی مستثنی نیست. اسکن زیره، طراحی دیجیتالی زیرهای خاص و سفارشی، تنظیمات لازم برای ارسال فایل دیجیتالی به دستگاه پرینت، پرینت سه بعدی بر اساس فایل و اعمال فرآیندهای پسا پردازش برای تولید محصول نهایی ماکت کفش، 5 مرحله ضروری از فرآیند ساخت ماکت زیره کفش هستند.

۱- اسکن زیره کفش

در اولین مرحله از فرآیند ساخت، اگر زیره نهایی را در اختیار داشته باشید، برای ساخت ماکت زیره کفش و تولید انبوه زیره مورد نظر خود میتوانید از تکنولوژی اسکن سه بعدی بهرهمند شوید. این ابزار تکنولوژیک با بهترین کیفیت در شرکتهای پرینت سه بعدی موجود است. با بهکارگیری دستگاه اسکنر سه بعدی، ماکت زیره کفش شما با جزئیاتی خیرهکننده و کیفیتی بسیار مطلوب، دقیقاً مطابق با طرح اولیه شما، پرینت میشوند.

2- طراحی زیره کفش در نرمافزارهای تخصصی

در صورتی که شما محصول نهایی مورد نظر خود را در دست نداشته باشید، از مرحله اول صرف نظر میکنید. در چنین شرایطی، فایل سه بعدی ماکت زیره کفش مورد نظر شما با جزئیاتی ویژه و مطابق با ویژگیهای درخواستی شما آماده میشود. این فرآیندها توسط نرمافزارهای تخصصی ویژهای انجام میشوند؛ نرمافزارهایی که فرمت خروجی قابل بارگذاری در دستگاههای پرینت سه بعدی را داشته باشند.

البته به خاطر داشته باشید که در هر صورت لازم است شما این مرحله را پشت سر بگذارید؛ حتی اگر محصول شما اسکن شده باشد. چرا که پس از اسکن هم لازم است فایل اسکن در نرمافزارهای تخصصی بارگذاری شود. با بارگذاری نتیجه اسکن در نرمافزارها، یک سری جزئیات اصلاح میشود و یا برای کاهش هزینه و بهینهسازی طرح، تغییراتی روی مدل اعمال میشود. در نهایت یک نسخه قابل ارسال به دستگاه چاپگر آماده میشود.

3- تنظیمات لازم برای ارسال فایل به دستگاه پرینتر

در این مرحله که فایل دیجیتالی آماده پرینت است، لازم است تنظیماتی بر روی فایل و دستگاه پرینتر اعمال شود؛ تنظیماتی که به طور مشخص به فرمت فایل، ویژگیهای ماکت زیره کفش، روش و نوع دستگاه پرینتر و همچنین متریال پرینت بستگی دارد. جهت و مختصات پرینت، تعیین ارتفاع لایههای پرینت و تنظیم سرعت پرینت هم از جمله اقداماتی هستند که در این مرحله انجام میشوند.

4- پرینت سه بعدی ماکت زیره کفش

در این مرحله، دستگاه پرینت سه بعدی بر اساس فایل بارگذاریشده و تنظیمات اعمال شده با متریالی خاص شروع به ساخت ماکت زیره کفش میکند. در نظر داشته باشید که دستگاه پرینت و متریال به کار گرفتهشده با توجه به ویژگیهای محصول انتخاب میشود. بهتر است در فرآیند انتخاب دستگاه و متریال به تجربههای شرکت خدماتی پرینت اعتماد کنید تا مشخصات محصول مورد نظر شما دقیقاً مطابق با ویژگیها و مزایای دستگاه پرینت باشد.

5- عملیات پسا پردازش در صورت نیاز

در نهایت پس از اتمام عملیات پرینت در صورت نیاز میتوان با اعمال تغییراتی، کیفیت نهایی ماکت زیره کفش را افزایش داد. این عملیات شامل فرآیندهایی همچون سمبادهزنی، رنگ، پولیش و سایر روشهای پساپردازش میشود.

روشهای سفارش ماکت زیره کفش

همچنان که متوجه شدید یکی از بهترین روشهای ساخت ماکت زیره کفش، بهرهمندی از تکنولوژیهای جدیدی همچون پرینت سه بعدی است. در ادامه برای آشنایی هر چه بیشتر شما با فرآیند پرینت سه بعدی ماکت زیره کفش، روشهای مختلف سفارش و ساخت ماکت زیره کفش با طرح ایدهآلتان را بررسی میکنیم.

1- اسکن زیره کفش دلخواه شما

اسکن سوژه برای تولید باکیفیت و پرینت سه بعدی دقیق هر محصولی استفاده میشود. درست مانند هر فرآیند دیگری، اسکن یکی از بهترین روشهای ساخت ماکت زیره کفش هم محسوب میشود. در بسیاری از شرایط شاید شما یک نمونه زیره در اختیار داشته باشید و برای تولید انبوه این زیرهها نیازمند ساخت ماکت باشید.

در چنین شرایطی برای تولید ماکت زیره کفشی دقیق و مطابق با جزئیات دلخواه خود، فقط کافی است که نمونه زیره کفش مورد نظرتان را در اختیار استودیو اینوفب یا دیگر شرکتهای معتبر در این حوزه قرار دهید. با اسکن زیره کفش دلخواه شما، فرآیند پرینت سه بعدی ماکت زیره کفش با جزئیاتی دقیق و کیفیتی بینظیر شروع میشود و در نهایت شما میتوانید ماکت زیره کفش دلخواه خود را در کمترین زمان ممکن تحویل بگیرید.

2- روشهای ترکیبی برای ساخت ماکت زیره کفش

شما همیشه نمیتوانید نسخه کاملی از محصول نهایی را در اختیار داشته باشید. در بسیاری از موارد چیزی که مورد نظر شماست، ترکیبی از مدلهای مختلف زیره کفش است. در چنین شرایطی شما فقط میتوانید فایلها، تصاویر و مدلهای واقعی چند زیره کفش را در اختیار شرکت پرینت سه بعدی قرار دهید. سه روش متفاوت را در چنین فرآیندی برای ساخت ماکت زیره کفش میتوان به کار گرفت؛ 1- ترکیب طرح یک زیره با پاخور زیرهای دیگر، 2- ترکیب طرح یک زیره با فرم قالب ماهیچهای دیگر و 3- ترکیب طرح و فرم دو مدل زیره.

ترکیب طرح یک زیره با پاخور زیرهای دیگر

یکی از روشهای ترکیبی ساخت ماکت زیره کفش، حک طرح یک زیره روی پاخور زیرهای دیگر است. در این روش ترکیبی، عاج و بافتهای موجود روی یک زیره روی یک زیره دیگر اعمال میشود. از آنجایی که عملیات پرینت باید با دقتی مناسب انجام شود، در این فرآیند لازم است که زیره پاخور به صورت مدل واقعی یا فایل سه بعدی به شرکت پرینت تحویل داده شود. اما در مورد نحوه ارائه طرح زیره محدودیتی وجود ندارد. شما میتوانید طرح زیره مورد نظر خود را به روشهای متنوعی در اختیار شرکت پرینت قرار دهید؛ روشهایی همچون تحویل مدل واقعی برای اسکن یا تصویر طرح محصول یا فایل دیجیتالی از مدل زیره.

ادغام طرح یک زیره روی قالب ماهیچهای دیگر

در این روش هم طرح یک زیره دلخواه روی قالب ماهیچهای دیگر اعمال میشود. مشابه روش قبل در این فرآیند هم محدودیتی برای نحوه ارائه زیرهای که طرح محصول نهایی شما بر اساس آن اجرا میشود، ندارید. اما مدل سهبعدی واقعی یا فایل نرمافزاری قالب ماهیچه باید در اختیار شرکت پرینت قرار داده شود.

ترکیب طرح دو مدل زیره

احتمال دارد طرح زیرهای که مد نظر شماست به صورت یک مدل واقعی موجود نباشد. در این صورت میتوانید ترکیبی از دو طرح زیره متنوع را در محصول نهایی خود پیاده کنید. برای این کار فقط کافی است طرح سه بعدی، مدل نرمافزاری و یا تصویری واضح از دو مدل زیره مختلف را به شرکت پرینت سه بعدی تحویل دهید. برای اتمام فرآیند ساخت ماکت زیره کفش هم لازم است طرح پاخور و یا قالب ماهیچه را انتخاب کنید.

3- طراحی کاملاً منحصربهفرد ماکت زیره کفش

همیشه لازم نیست شما برای سفارش و ساخت ماکت زیره کفش، سراغ مدلها و طرحهای ترکیبی مختلف بروید. برای ساخت طرح زیرهای خاص و منحصربهفرد شما میتوانید از صفر شروع کنید! تنها کاری که شما در چنین فرآیندی لازم است انجام دهید، توضیح دقیق ویژگیهای عملکردی و زیباییشناختی زیره کفش مورد نظرتان است. شرکتهای پرینت سه بعدی بر اساس ویژگیهای درخواستی شما، شروع به طراحی سهبعدی یک زیره ویژه برای شما میکنند.

استودیو اینوفب، یکی از شرکتهای مطرح در زمینه پرینت سه بعدی زیره و کفش است. از طریق همکاری با متخصصان خلاق این استودیو و بهرهمندی از تجربه درخشانی که در این زمینه دارند، شما میتوانید زیره و ماکت زیره کفشی زیبا و فرای استانداردهای متداول بسازید و در نهایت، این طرح فوقالعاده را به ثبت برسانید.

سفارش ماکت زیره کفش

با سفارش ماکت زیره کفش به استودیو اینوفب یا سایر شرکتهای معتبر در زمینه پرینت سه بعدی، میتوانید خط تولید کفش خود را متحول کنید. تولید انبوه، ساخت طرحهای منحصربهفردی برای زیره و افزایش سرعت تولید از جمله مزایای پرینت سه بعدی در ساخت ماکت زیره کفش است.

تولید طرحهای منحصربهفرد

بسیاری از ایدههای متنوع و طرحهای مختلفی که در بازار جهانی وجود دارند، هنوز در صنعت تولید کفش ایران به کار گرفته نشدهاند. شما میتوانید اولین کسی باشید که برای تولید زیرهای خاص و سفارشی مطابق با آخرین استاندارهای دنیای مد و فشن، سرمایهگذاری میکنید. با این سرمایهگذاری هوشمندانه میتوانید فرصتی بینظیر برای ارتقاء جایگاه خود در صنعت تولید کفش به دست آورید و از مزایای تکنولوژیهای نوین برای افزایش ورودی مالی کسبوکار خود بهرهمند شوید.

تولید انبوه زیره

از آنجایی که پرینت سه بعدی، بسیاری از فرآیندهای تولید سنتی و نیاز به نیروی انسانی را حذف میکند، میتوان با این روش سرعت تولید را به مراتب افزایش داد. در چنین شرایطی، فرصتی برای تولید انبوه زیره کفش در اختیار شما قرار میگیرد. با این فرصت ارزشمندی که در اختیار دارید شما میتوانید میزان تولید خودتان را افزایش دهید و از طریق تولید کفشهای سفارشی و خاص، کانال دیگری برای درآمدزایی پیدا کنید.

آینده صنعت تولید کفش؛ ادغام پرینت سه بعدی در فرآیند ساخت زیره و ماکت زیره کفش

صنعت تولید کفش همچنان دستخوش پیشرفتهای خارقالعادهای است. پرینت سهبعدی به عنوان یک فناوری پیشگامانه با پتانسیل ایجاد انقلابی در تولید ماکت زیره کفش در حال تکامل است. در این بخش، پتانسیلهای پرینت سه بعدی برای ادغام در فرآیند ساخت ماکت زیره کفش را بررسی میکنیم و به احتمالاتی فراتر از وضعیت فعلی صنعت اشاره میکنیم.

یکپارچهسازی دادههای بیومتریک

آینده ماکت زیره کفش و پرینت سه بعدی در ادغام دادههای بیومتریک نهفته است. این پتانسیل، امکان ایجاد کفشهای کاملاً سفارشی را فراهم میکند. با اندازهگیری و جمعآوری دادههای دقیق مربوط به نقاط فشار، تجزیه و تحلیل نحوه عملکرد زیره کفش در حالتهای مختلف (راه رفتن یا دویدن) و همچنین بررسی ساختار پا، چاپگرهای سه بعدی میتوانند صنعت ساخت ماکت زیره کفش را متحول کنند. با این روش، میتوان زیره و ماکت زیره کفشی تولید کرد که از تمام جهات برای راحتی کابران بهینه شده است. این ادغام دادههای بیومتریک، تناسبی ارگونومیک را تضمین میکند. به این ترتیب خطر آسیبهای مربوط به پا کاهش و سلامت کلی افراد بهبود مییابد.

تولید آسان و مدیریت زنجیره تأمین

با تکامل فناوری پرینت سه بعدی، پتانسیل صنعت تولید کفش برای تولید و مدیریت زنجیره تأمین بیشتر میشود. با توانایی تولید سریع ماکت زیره کفش بر اساس تقاضا، تولیدکنندگان میتوانند نیاز به تاسیسات تولیدی در مقیاس بزرگ را به حداقل برسانند و زمان تولید را به مراتب کاهش دهند. این انعطافپذیری، امکان پاسخگویی بیشتر به تقاضاهای بازار و نیاز مصرفکنندگان را فراهم میکند و در عین حال با مدیریت موجودی، قیمت و هزینه ساخت ماکت زیره کفش را کاهش میدهد.

سفارشیسازی و شخصیسازی انبوه

یکی از هیجانانگیزترین چشماندازها در زمینه پرینت ماکت زیره کفش، پتانسیل سفارشیسازی انبوه و تولید سریع قالب بر اساس نیازهای شخصی و یا ترندهای جدید بازار کفش است. با روشهای تولید سنتی، فرآیند سفارشیسازی اغلب به چند گزینه محدود میشد، اما با پیشرفت پرینت سه بعدی، تولیدکنندگان به راحتی میتوانند اولویتها و نیازهای خاص را در کمترین زمان برآورده کنند و خط تولید خود را با این ابزار تکنولوژیک متحول کنند. این ابزار، دنیایی از امکانات و پتانسیلهای فراوان را در اختیار مصرفکنندگان قرار میدهد. بدین ترتیب افراد میتوانند کفشهایی متناسب با اندازههای دقیق پای خود و سلیقه منحصربهفرد خود داشته باشند. الزامات ارگونومیکی همچون پشتیبانی از قوس کف پا و حتی برخی از متفاوتترین ترجیحات زیباییشناسی توسط این تکنولوژی پیشرفته قابل اجراست.

یکپارچهسازی مواد و متریال پیشرفته و ترکیبی

آینده تولید ماکت زیره کفش توسط پرینت سه بعدی در ادغام مواد و متریالهای پیشرفته و ساختارهای ترکیبی نهفته است. به این ترتیب، ویژگیهایی همچون دوام، انعطافپذیری و عملکرد برای فعالان صنعت تولید کفش به ارمغان میآید. تمام این ویژگیها در نهایت منجر به سودآوری بیشتر در این فرآیند خواهد شد. محققان و دانشمندان به طور مداوم در حال کاوش در زمینه ترکیباتی جدید مواد و متریالها هستند. این ترکیبات جدید میتواند خواص بهبودیافتهای را برای تولید ماکت زیره کفش به همراه داشته باشد. مواد و متریالهای نوآورانهای مثل گرافن، الیاف کربن و الاستومرها را میتوان وارد مرحله عملیاتی پرینت سه بعدی کرد. در نتیجه میتوان زیره کفشی با بازگشت انرژی بهبود یافته، جذب ضربه و انعطافپذیری را ایجاد کرد.

یکپارچهسازی فناوریهای هوشمند

کاربرد پرینت سه بعدی در ساخت ماکت زیره کفش، پتانسیل ادغام با فنآوریهای هوشمندی همچون حسگرهای تعبیهشده و لوازم الکترونیکی را برای افزایش عملکرد و کارایی دارد. این حسگرها میتوانند دادههای مربوط به سطوح فعالیت، نیروهای ضربهای و حتی تنظیم دما را جمعآوری کنند. به این ترتیب زمینهای برای طراحی کفشی سازگار با شرایط محیطی و فعالیتی مختلف فراهم میشود. تولیدکنندگان کفش با تلفیق پرینت سه بعدی با فناوریهای هوشمند، واقعاً میتوانند نسل جدیدی از کفشهای هوشمند را روانه بازار کنند.

پایداری و بازیافت

پرینت سه بعدی به دلیل کاهش ضایعات مواد و متریال، در حال حاضر هم به عنوان یک فرآیند تولید پایدار معرفی میشود. با این وجود، پیشرفتهای آینده در توسعه متریالها و تکنیکهای بازیافت، حاکی از پتانسیل قابلتوجهی برای پایداری در تولید ماکت زیره کفش است. با بررسی روشهای نوآورانه برای بازیافت و استفاده مجدد از مواد و متریالها، این صنعت میتواند ردپای محیطی خود را بیشتر از قبل کاهش دهد. مواد ساخته شده از پلاستیکهای بازیافتی، پلیمرهای زیستی، یا حتی مواد زیست تخریبپذیر میتوانند در ساخت ماکت زیره کفش به هنجار تبدیل شوند و با اهداف زیستمحیطی و آگاهی رو به رشد دوستداران محیطزیست همسو شوند.

با بهرهمندی از تکنولوژی نوین پرینت سه بعدی، فرآیند تولید ماکت زیره کفش را متحول کنید!

همچنان که متوجه شدید، امروزه پرینت سه بعدی بسیار قدرتمندانه پا به عرصه رقابت با فرآیندهای تولید کفش به روش سنتی گذاشته است. این رقیب قَدَر، تمام چالشهای روشهای سنتی و یَدی را یکی پس از دیگری از میان برداشته است. از سویی دیگر با مزایای بیشمار این تکنولوژی نسبت به فرآیندهای جدیدتر همچون سیاِنسی، باز هم کفه ترازوی اعتبارسنجی برای پرینت سه بعدی به مراتب سنگینتر است. در این شرایط حرف زیادی برای صحبت در مورد سایر روشهای تولید ماکت زیره کفش باقی نمیماند.

سرعت تولید، هزینه منطقی، پتانسیل تولید ساختارهای مشبک انعطافپذیر، درجه اعلایی از ظرافت و استحکام توأمان، دقت به جزئیات و کیفیت غیرقابل قیاس محصول نهایی، فقط چند نمونه از مزایای بارزی هستند که پرینت سه بعدی در فرآیند تولید ماکت زیره کفش برای شما به ارمغان میآورد. اگر شما همچنان از روشهای سنتی برای تولید کفش استفاده میکنید، شاید وقت آن رسیده باشد که تجدید نظر کنید و با تولید ماکت زیره کفش با تکنولوژیهای امروزی، خط تولید خود را متحول کنید.

جالب است بدانید که ماکت زیره کفش یکی از شاخصترین محصولات نهایی تکنولوژی پرینت است. این محبوبیت و کاربرد روز افزون، نمیتواند بیدلیل باشد! پس شاید بهتر باشد تا پا به عرصه تکنولوژیک تولید ماکت زیره کفش گذاشت و دلیل محبوبیت این روش را خود به چشم دید. بیشک با ورود به این دنیای تکنولوژیک، سودآوری خط تولید کفش به شدت افزایش مییابد.

اگر شما هم مایلید پرینت سه بعدی را در فرآیند تولید ماکت زیره کفش ادغام کنید، میتوانید اطلاعات تکمیلی را از متخصصان این حوزه کسب کنید. متخصان استودیو اینوفب، مقامهای متعدد و موفقیتهای بینظیری در حوزه پرینت سه بعدی کفش و زیره، کسب کردهاند. با تکیه بر این پیشینه درخشان، اینوفب همچنان میتواند در زمینه طراحی و ساخت ماکت زیره کفش هم حرف اول را بزند. پس برای بهکارگیری دانشِ روز و ابزارهای تکنولوژیک در خط تولید ماکت زیره کفش، میتوانید با اطمینان خاطر از تخصص و تجربه منحصربهفرد این تیم جوان و خلاق بهرهمند شوید. برای کسب اطلاعات بیشتر و تعیین زمان مشاوره، فقط کافی است با تیم اینوفب در تماس باشید.

منابع: Solemould | forbes | eos | voxeljet | Ncbi