مراحل و روند

پرینت سه بعدی زیره و کفش

چاپگر سه بعدی اکنون میتواند جدیدترین مدلهای کفش را بسازد تا سریعتر وارد بازار شود. بنابراین شما مجبور نیستید یک پروسه هزینهبر و بلند مدت را طی کنید.

چاپگرهای مرکز پرینت سه بعدی اینوفب برای چاپ کفش، زیره، طرح ها، اندازه ها و رنگ های مختلف در اختیار شما هستند. ما در مسیر دستیابی به یک کفش منحصر به فرد؛ از ایده اولیه تا طراحی و مدلسازی، بازنگری و بهود، چاپ و نمونه اولیه در کنار واحد های صنعتی و تولیدی هستیم.

برای ارتباط مستقیم، با شماره زیر تماس بگیرید. (در صورتی که این صفحه را با نسخه موبایل میبینید، کافی است روی دکمه "تماس" کلیک کنید)

چاپگر سه بعدی اکنون میتواند جدیدترین مدلهای کفش را بسازد تا سریعتر وارد بازار شود. بنابراین شما مجبور نیستید یک پروسه هزینهبر و بلند مدت را طی کنید.

پرینت سه بعدی به صنایع فعال در زمینه مد و پوشاک این امکان را میدهد که کفش های پرینت سه بعدی و زیره های کفش چاپ سه بعدی بسازند. کفشهای پرینت سهبعدی نیز میتوانند شخصاً ساخته شوند تا بتوانید خلاقیت خود را آزاد کنید.

برندهای معروف کفش اکنون کفش های سفارشی پرینت سه بعدی را با چاپگر سه بعدی صنعتی تولید میکنند.

به لطف پرینتر های سه بعدی و صنعت پرینت سه بعدی، رویای تولید کفشی کاملاً جفتوجور با پای هر فرد یا متناسب با سلیقه قشر های مختلف به حقیقت پیوسته است. مهم نیست به تولید چه نوع کفشی فکر میکنید، اگر به خدمات پرینت سه بعدی کفش و زیره با کیفیت دسترسی داشته باشید، میتوانید با استفاده از فایل های طراحی دیجیتالی کفش مورد تصور خود، آن را به تولید برسانید!

اما چاپگر های پرینت سه بعدی کفش و زیره و ارائه دهندگان خدمات حرفهای این حوزه چه کمکی به صنعت کفش میکند؟ خوب، برای کمک به شما در این زمینه، ما راهنمای پرینت سه بعدی کفش و زیره آن را تدوین کردهایم. در اینجا با تمام موارد مربوط به پرینت سه بعدی در صنعت کفش آشنا خواهید شد و اینکه چگونه این صنعت را تغییر می دهد. بنابراین، برای کشف بیشتر به خواندن ادامه دهید.

با گذشت زمان، چاپ سه بعدی به آرامی در صنایع مختلف جا باز کرده است و صنعت مد جهانی نیز از این فناوری مستثنی نیست. پرینت سه بعدی فرصت های خلاقانه، راه حل ها و موارد دیگر را به همراه داشته است. نمود این فرصت را میتوان در زمینه پرینت سه بعدی جواهرات دید. اکنون، صنعت دیگری که به طور گسترده از این فناوری استفاده میکند، صنعت جهانی کفش است.

همه شما میدانید که پرینت سه بعدی کفش و زیره در چند سال گذشته رونق گرفته است. کفشها اقلام چالش برانگیزی برای تولید هستند و زمان زیادی برای آن صرف میشود، به خصوص اگر در حال تولید کفش های سفارشی باشید. با این حال، با استفاده از خدمات پرینت سه بعدی کفش و زیره ، میتوانید کار را آسانتر کنید. پرینت سه بعدی را میتوان در همه چیز یافت، از نمونهسازی اولیه زیره و جزئیات کفش گرفته تا نمونه اولیه کامل آن. در صورتی که تمایل به فعالیت حرفهای در این زمینه هستید، مرکز خدمات پرینت سه بعدی تبریز میتواند در این مسیر همراه شما باشد.

در حالی که هنوز زمان برای دیدن یک جفت کفش 100 درصد پرینت سه بعدی وجود دارد، برخی از برندها اکنون برای تولید انبوه از طریق چاپ سه بعدی کار می کنند. با مشارکت برندهای مختلف چاپ سه بعدی شرکتهای کفش مانند نایک، نیو بالانس و آدیداس موفقیت بیشتری در این صنعت کسب میکنند. آنها از خدمات پرینت سه بعدی برای توسعه کفشهایی با طراحی منحصر به فرد و سفارشی و اجزای جداگانه برای پوشاک و کفش پا استفاده میکنند.

به لطف تکاملی که در صنعت چاپ سه بعدی رخ داده است، این فناوری دیگر محدود به کفشهای ورزشکاران یا کسانی نیست که مایلند پول بیشتری برای تهیه کفش با بهترین کیفیت بپردازند. در اینجا، چگونگی تأثیر پرینت سه بعدی بر صنعت جهانی کفش را مورد بحث قرار خواهیم داد.

پیش از این، کفاشان کفش را کاملاً با دست تولید میکردند. کفشها بهعنوان ماهیتشان جزء اقلام پیچیده محسوب میشوند. به طور سنتی، تولید آنها کاملاً زمانبر بود.

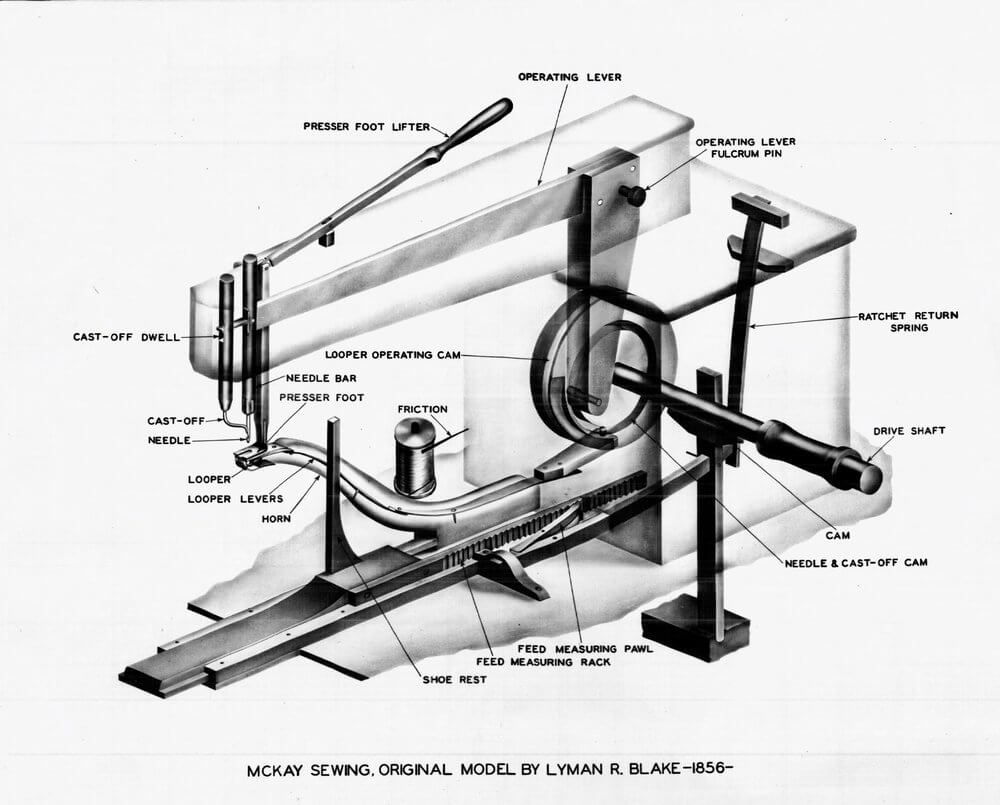

تولید کفش برای اولین بار در طول دهه 1959 با معرفی یک دستگاه دوخت کفش توسط لیمن بلِیک و دستگاه ماندگار توسط مَتزیگلر، راه جدیدی را در پیش گرفت. چنین پیشرفتهایی منجر به یک رویکرد کاملاً جدید در تولید کفش شد و به سازندگان اجازه داد از تولید انبوه کفش لذت ببرند.

در حال حاضر، فناوری پرینت سه بعدی راهی کاملاً ثابت و مقرون به صرفه برای نمونه سازی سریع است. برای استفاده در مرحله توسعه محصول در صنعت اجرا شد. اما با نگاهی به تمامی قابلیتهای فنی میتوان گفت که پرینت سه بعدی میتواند نقش بسیار پررنگتری در فرآیند تولید کفش داشته باشد.

مهمترین سهم فناوری چاپ سه بعدی در صنعت جهانی کفش، سفارشیسازی انبوه است. محصولات سفارشی طراحی شده برای انحصار و ارگونومی اکنون به لطف فرآیندهای تولید افزودنی در حال تغییر امکان پذیر شدهاند. تصور کنید چقدر شگفتانگیز خواهد بود که برای افراد مختلف کفشی شیک و منحصر به فرد با نام تجاری مخصوصتان را تولید و به آنها عرضه کنید که بر اساس نیازشان طراحی شده است.

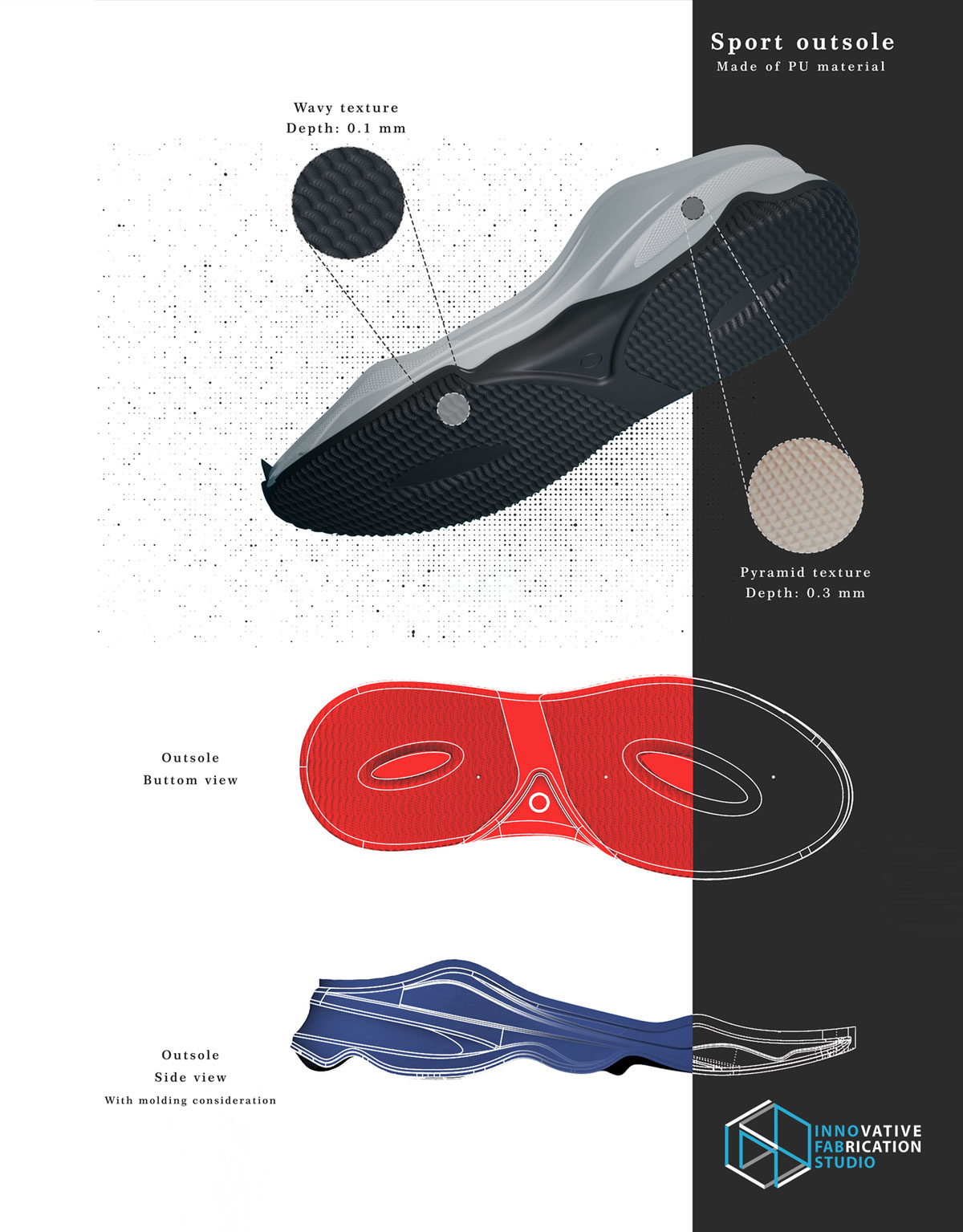

اگر از کفش های اسپرت استفاده میکنید، ممکن است بدانید که چنین کفشهایی نیازمند الزامات اضافی هستند. این الزامات دوام، ثبات و کنترل هستند. این عوامل را میتوان با انتخاب درست مواد و طراحی پیچیده به راحتی به دست آورد. اینها ویژگیهای اصلی پرینت سه بعدی هستند.

از سوی دیگر، استفاده از یک اسکنر سه بعدی، ساخت کفشهای سفارشی و راحت را برای ورزشکاران نسبتاً آسان میکند. این بهطور قابل توجهی کنترل ورزشکار را در جریمه افزایش میدهد و کفش ها بهطور خودکار با حرکات تنظیم میشوند.

به همه این دلایل، شرکتهای معروف اکنون پول و زمان خود را برای تولید کفشهای ورزشی با چاپ سه بعدی سرمایهگذاری میکنند.

طبق گزارش تجزیه و تحلیل بازار، درآمد کفش چاپ سه بعدی حدود 0.5 درصد از درآمد صنعت کفش جهانی را شامل میشود. با این حال، با نگاهی به روندهای فعلی، انتظار میرود این رقم تا سال 2029 به میزان 1.5 درصد از درآمد جهانی کفش افزایش یابد.

پیشبینی میشود که روند تکاملی پرینت سه بعدی کفش و زیره توسط دو محور حیاتی هدایت شود. اینها هستند:

با صحبت در مورد چشمانداز مصرف کنندگان امروزی، آنها اکنون خواستار تجربیات شخصی و سفارشیتر هستند. از سوی دیگر، شرکتهای تولید کفش به مشتریان خود اجازه میدهند تا با انتخاب رنگ، کفشهایی با شخصیسازی محدود انتخاب کنند.

در طرف دیگر، پرینت سه بعدی به تولیدکنندگان کفش این امکان را داده است که بسیاری از گزینههای سفارشیسازی جدید به حیطهخدمات آنها افزوده شود. همه اینها به لطف توانایی چاپگر های سه بعدی درجهت ایجاد کفش مناسب برای مشتریان است.

اگرچه امکانات مربوط به کفش های سفارشی انبوه هنوز در مراحل اولیه است، اما شرکتها شروع به توسعه استراتژیهای مختلفی برای انجام سفارشیسازی کفش به صورت انبوه کردهاند. خیلی زود، هم تولیدکنندگان و هم مشتریان از گزینههای بیشتری برای سفارشیسازی لذت خواهند برد.

یکی دیگر از محرک اولیه برای استفاده از چاپگر سه بعدی برای ساخت کفش، اتوماسیون و دیجیتالی کردن تولید کفش است.

تولید کفش یک فرآیند تولید پر زحمت، چند مرحلهای و دستی است. این فرآیند به تعدادی ماشین آلات و کارگران بسیار تخصصی نیاز دارد تا قطعات مختلف را تولید کنند و سپس آنها را با هم مرتب کنند تا محصول نهایی را ایجاد کنند.

با در نظر گرفتن این موارد، تولیدکنندگان اکنون به دنبال روشهای نوآورانه بهینهسازی فرآیند تولید هستند. با پرینت سه بعدی، شرکتهای تولید کفش در حال حاضر برخی از اجزای کفش، مانند زیره کفش را ساده میکنند.

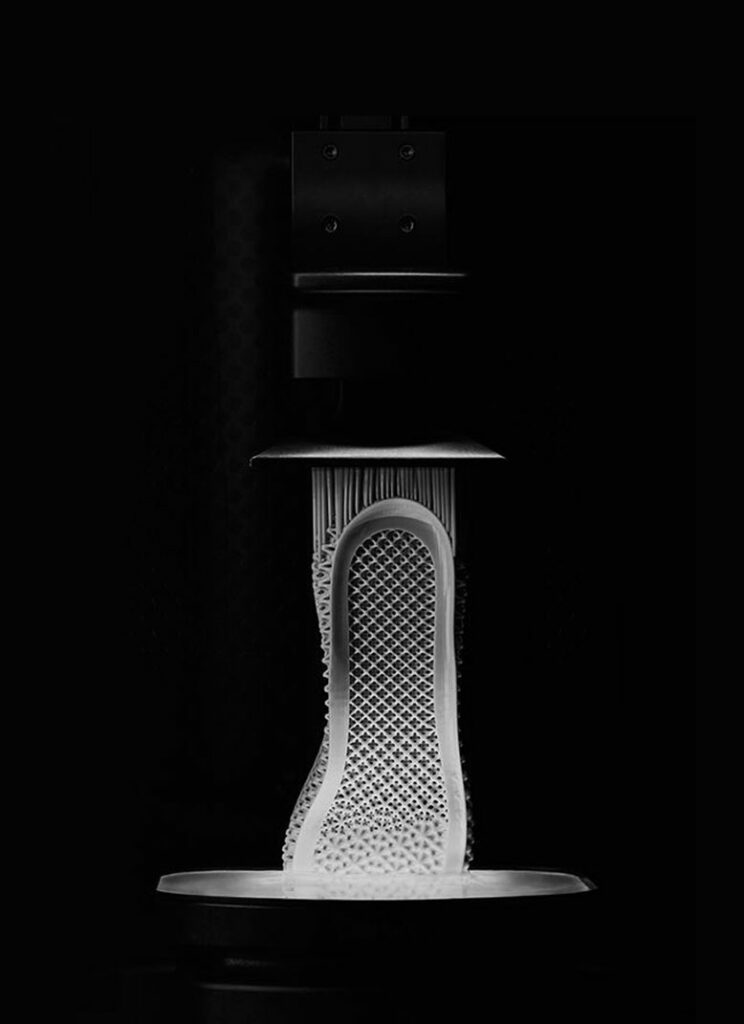

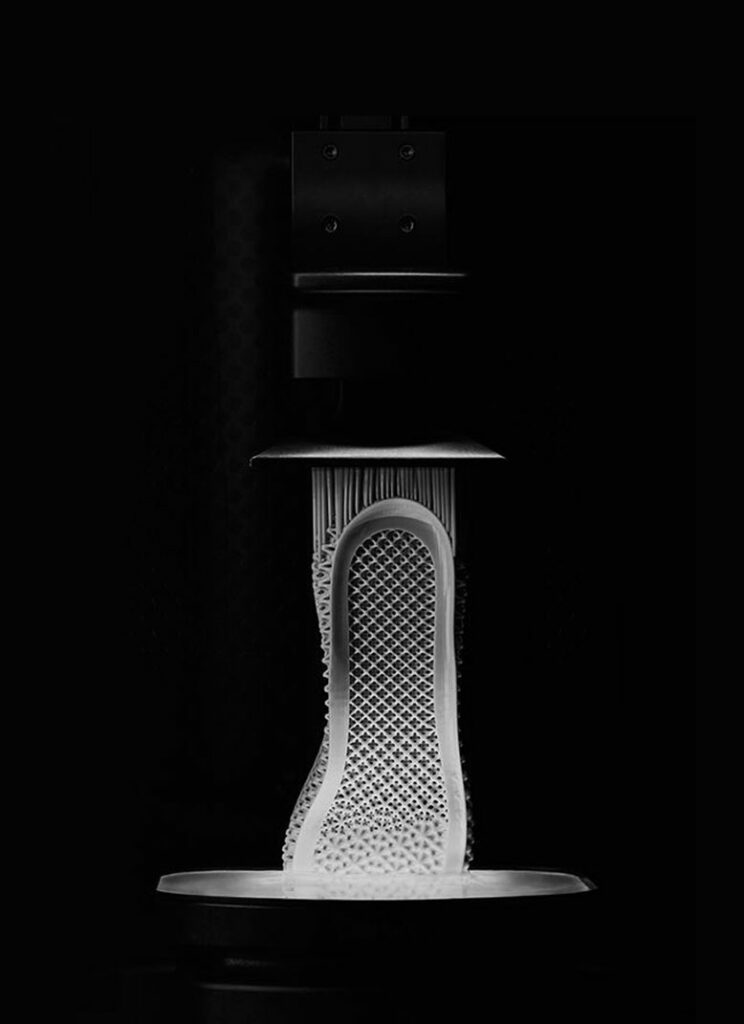

متفاوت از فرآیند تولید معمولی، نیازی به ابزار اضافی برای قطعهسازی ندارد. این فرآیند شامل ایجاد مدل های سه بعدی و قطعات برای پلتفرم ساخت با استفاده از رزین ها یا رشته ها است. یک نرم افزار کاربردی برای هدایت خودکار فرآیند چاپ بر اساس طراحی استفاده میشود. این بدان معناست که تولید کفش را میتوان ساده کرد و در عین حال مشارکت کار یدی را کاهش داد.

اکنون همه فعالان مهم صنعت کفش از چاپ سه بعدی برای قالبگیری و نمونهسازی سریع استفاده میکنند. علاوه بر این، چند سالی است که چاپ سه بعدی به طور گستردهای برای ایجاد اجزای کفش کاربردی استفاده میشود.

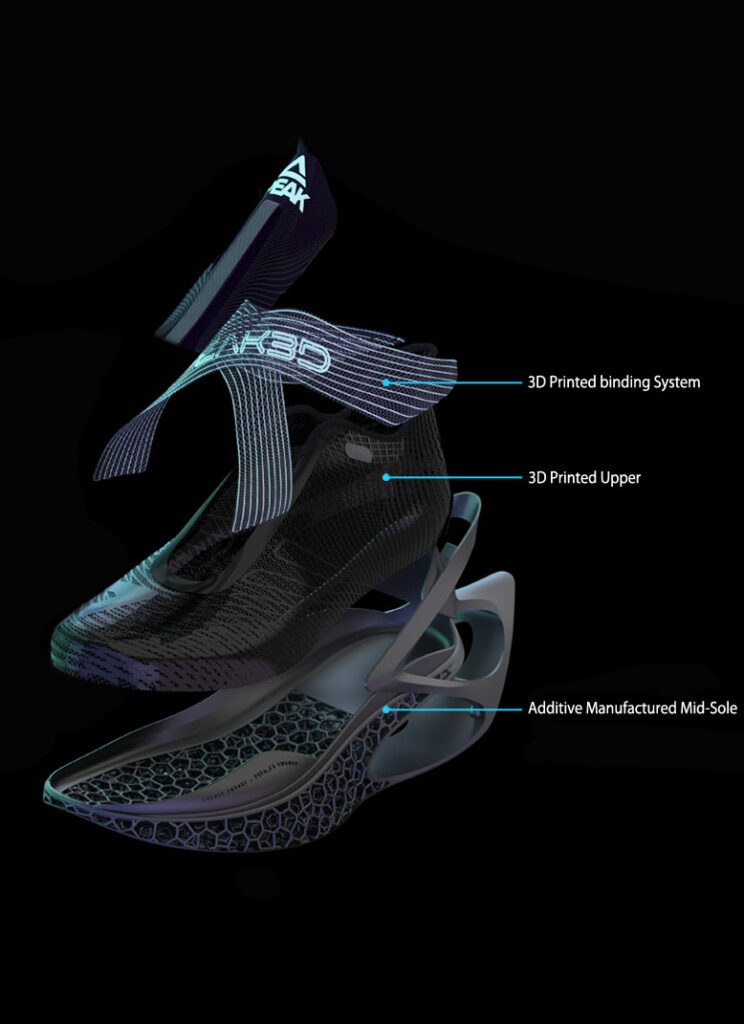

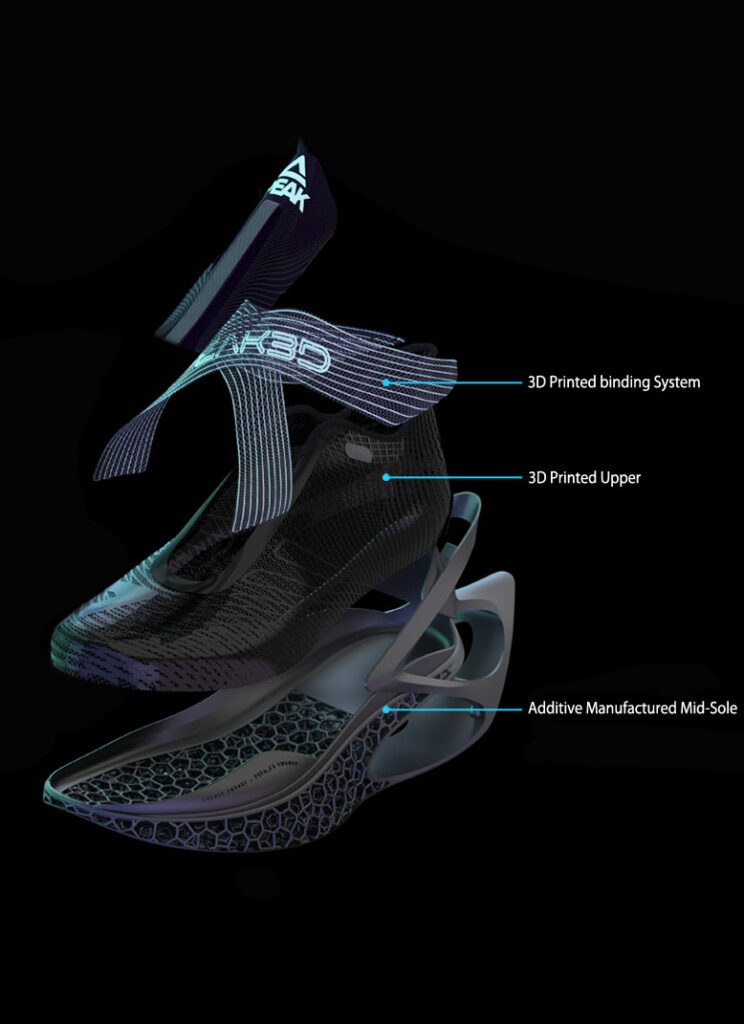

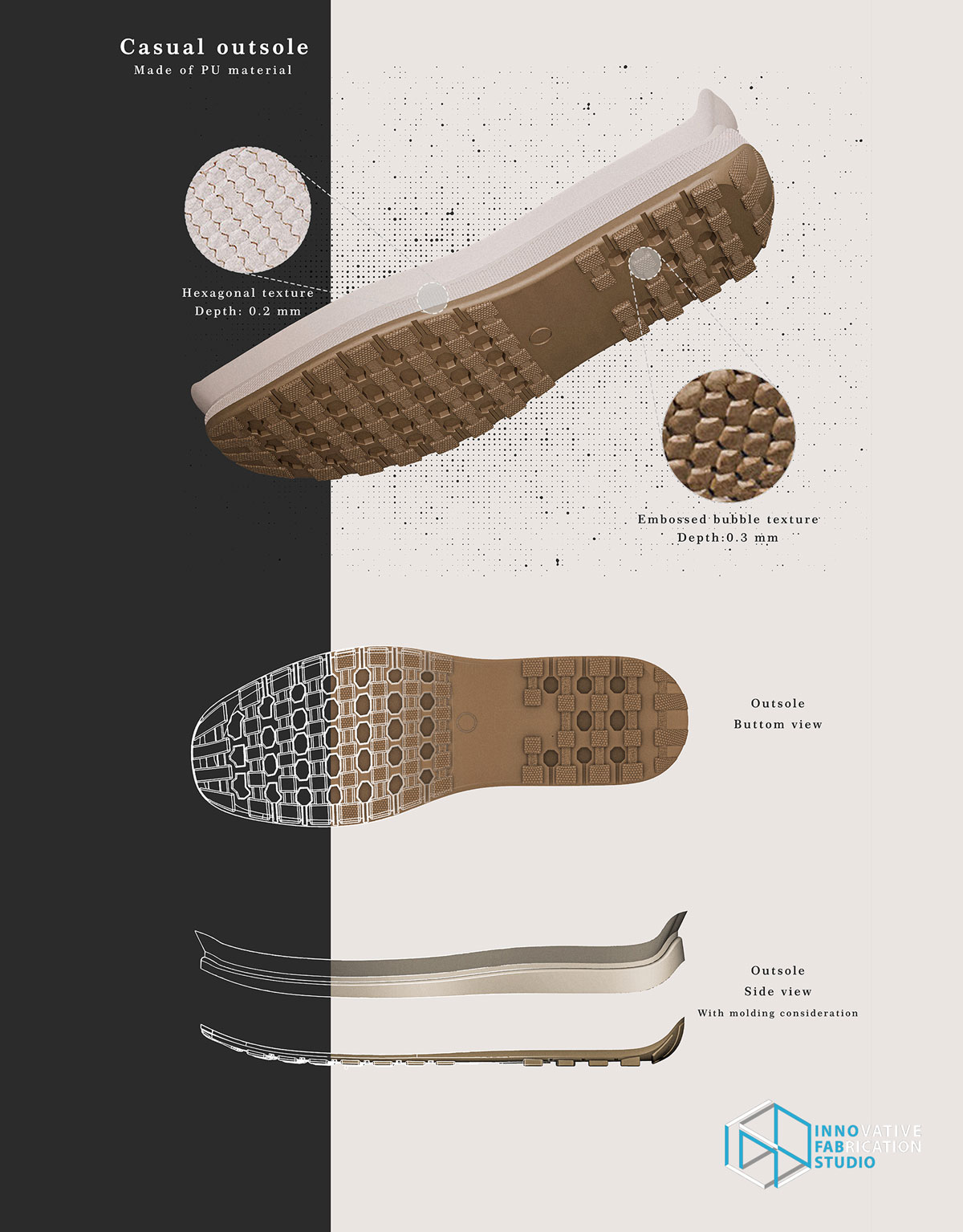

به عنوان مثال، ساخت قطعات برای کفشهای کتانی برخی از برنامههای موفق کفش برای چاپ سه بعدی در صنعت کفش هستند. برخی از برندها از این فناوری پیشرفته تولید افزودنی برای تولید کفی و زیره کفش با چاپ سه بعدی کفش ورزشی استفاده میکنند و برخی نیز رویه کفش ورزشی و قطعات صندل با چاپ سه بعدی را آزمایش میکنند.

یکی از چالشهای بزرگ در توسعه کفش، هزینه و زمان مورد نیاز برای تولید قالبهای واحد است. همانطور که میدانید، هر سایز کفش نیاز به یک قالب جداگانه دارد. توسعه یک قالب جدید هزاران دلار هزینه خواهد داشت. علاوه بر این، ساخت قالب یک فرآیند طولانی است و میتواند یک ماه طول بکشد. از طرفی شکاف ارتباطی بین کارخانهها و برند میتواند تاثیرگذار باشد.

اکنون، با آمدن به چاپ سه بعدی، نیازی به قالب ندارد. در اینجا، قطعات کفش را میتوان با پردازش یک فایل طراحی دیجیتال توسعه داد و به تولید کنندگان اجازه میدهد کفشهای جدیدی را به بازار بسازند. به عنوان مثال، ترکیب اتوماسیون، تولید محلی و چاپ سه بعدی به آدیداس این امکان را داده است که محصولات جدید را چهار برابر سریعتر از تولید معمولی به بازار عرضه کند.

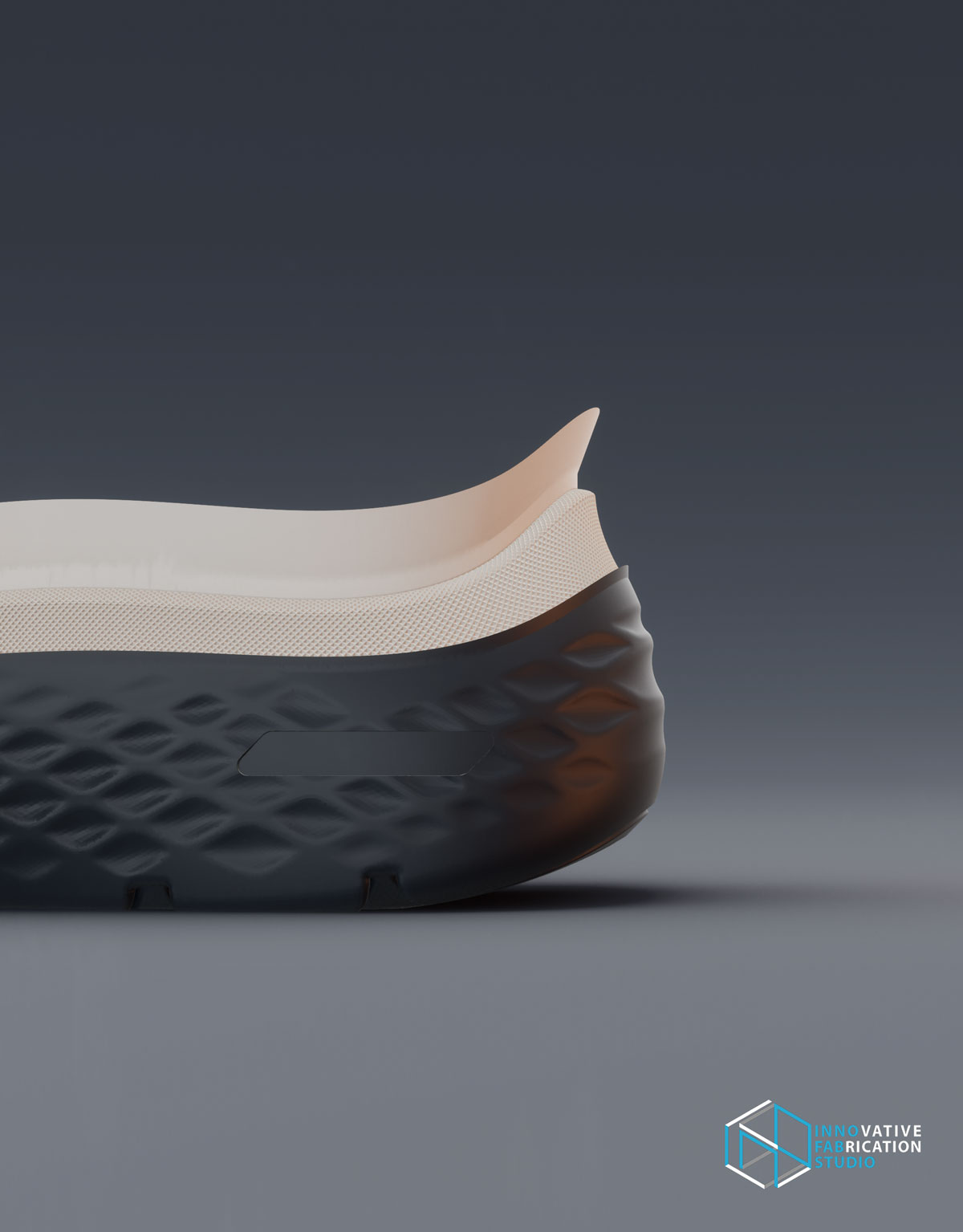

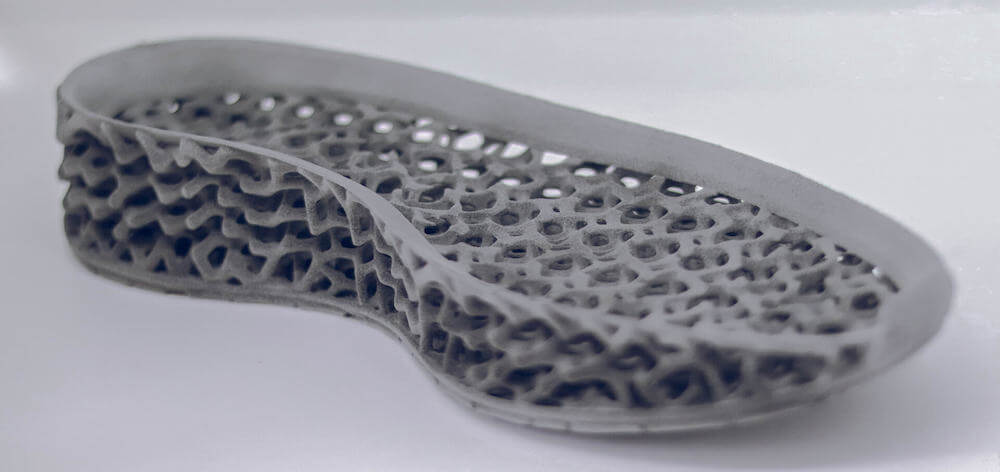

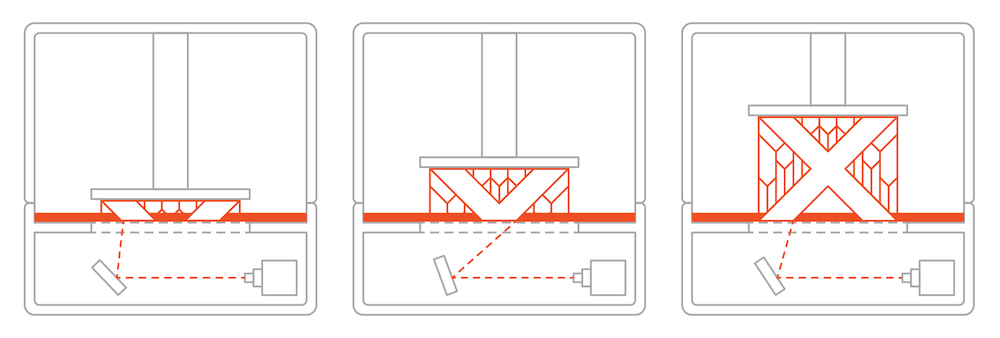

فناوری پرینت سه بعدی برندها را قادر به پیادهسازی ویژگیهای جدید طراحی کفش کرده است. به عنوان مثال، کفی کفش. قبلاً از آنها برای ساخت یک قطعه جامد استفاده میشد. اکنون با پرینت سه بعدی میتوان عملکرد کفشها را به میزان قابل توجهی بهبود بخشید. اکنون میتوانید از ساختارهای مشبک برای ایجاد کفی میانی استفاده کنید. دیگه چی؟ اکنون میتوانید ساختار را طوری طراحی کنید که به تراکمهای مورد نظر برای کفی میانی دست پیدا کنید. با تنظیم نواحی میتوانید به درستی سطح بالشتک را در کفش بهینه کنید.

انتخاب میتواند از مشتری به مشتری دیگر متفاوت باشد. شما نمیتوانید بگویید که یک طرح واحد برای همه عالی خواهد بود. با پرینت سه بعدی میتوانید کفش های طراحی شده برای پای کاربر بسازید. چگونه؟ برای ایجاد یک جفت کفش ورزشی سفارشی، تولیدکنندگان کفش معمولاً از اسکنرهای سه بعدی برای اندازهگیری پای افراد استفاده میکنند.

با در نظر گرفتن دادههای اسکن شده، طراحان میتوانند طرح کاملی از اجزای مختلف کفش، مانند کفیها و کفیهای میانی، تولید کنند که کاملاً ویژگیهای مشتریان را برآورده کند. پس از آن، طرح به چاپ شده ارسال می شود تا شی سه بعدی تولید شود.

زیره پرینت سه بعدی شده اولین محصولات مصرفی است که با استفاده از چاپ سه بعدی به تولید انبوه میرسد. از طرف دیگر، کفی ها اولین محصولات کفشی هستند که به صورت انبوه سفارشی میشوند.

این دو روند مهم، یعنی سفارشیسازی و تولید، ترکیب با اجرای انفجاری پرینت سه بعدی در تولید قالب و نمونهسازی، عوامل کلیدی برای پیشبرد صنعت جهانی کفشهای پرینت سه بعدی خواهند بود.

در مورد فرآیند تولید کفش اصلی، برای درک این موضوع، ابتدا باید در مورد فرآیند ساخت زیره کفش بدانید. زیره کفش از مواد لاستیکی ساخته شده است. این ترکیبی از اجزای مختلف لاستیکی است. بر اساس الزامات عملکردی زیره لاستیکی، لاستیک های مصنوعی و طبیعی بهطور مناسب با عوامل پخت مانند پراکسید و گوگرد ترکیب میشوند.

با این حال، برای این، صنعت کفش باید از چارلز گودیر تشکر کند. چرا؟ پس از سالها آزمایش، در سال 1844، گودیر موفق شد فرآیندهای گرم کردن لاستیک طبیعی را اختراع کند و گوگرد را برای تولید لاستیک کفش ترکیب کند. او این فرآیند را “ولکانیزاسیون” نامید. در حال حاضر از همین فرآیند برای تولید لاستیک کفش استفاده میشود.

اکثر برندهای معروف مانند آدیداس، ییزی، نایک، جردن و غیره از این فرآیند استفاده میکنند. برای این کار میتوانید از لاستیک صمغ، لاستیک کریستال و لاستیک سیاه استفاده کنید. لاستیک کریستال 100 درصد مصنوعی است. لاستیک سیاه دارای مقدار کافی کربن و لاستیک صمغ است که ترکیبی از عناصر لاستیکی مصنوعی و طبیعی است.

پس از تهیه مواد لاستیکی مناسب، نوبت به آمادهسازی قاب میرسد. رنگ لوگو با دست در داخل قاب، قالب یا ماکت زیره کفش درج میشود. پس از اتمام، رنگ پس زمینه لوگو اضافه میشود. سپس مواد لاستیکی خام به قسمت اولیه قالب دیواری اضافه میشود. هنگامی که حرارت اعمال میشود، لاستیک شروع به انبساط میکند. پس از آن صفحه توری قالب به درستی بسته میشود.

اکنون ساختار درون پرس گرم شده قرار میگیرد. حدود 3 تا 5 دقیقه گرم میشود. پس از آن، سازنده صفحه وسط را برداشته و “فلاش” را تمیز میکند. اکنون از لاستیک رنگ و جلوی پا استفاده میشود. دوباره صفحه قالب بسته شده و تحت فشار گرم قرار میگیرد. این کاملاً کنارهها و پایین را ترکیب میکند.

پس از اتمام، رویهها و زیرهها به خط مونتاژ فرستاده میشوند. کارگران انواع مختلفی از چسب و پرایمر را برای هر قسمت اعمال میکنند. ممکن است توجه داشته باشید که زیره به یک پرایمر متفاوت نیاز دارد که بتواند چسبندگی قوی ایجاد کند. پس از خشک شدن سیمان و پرایمر، قطعات آماده مونتاژ هستند. کارگران اندازه مناسب زیره و رویه را انتخاب کرده و آنها را به صورت دستی به هم فشار میدهند.

آنها با دقت آنها را تراز میکنند و مطمئن میشوند که در مرکز قرار دارند. پس از آن، کفش را برمیگردانند و پاشنه آن را به موقعیت مناسب میچسبانند. سیمان چسبنده است، بنابراین ممکن است تغییر مکان دهد. یک ابزار فلزی برای اطمینان از اینکه زیره وسط کاملاً از خط چسب پیروی میکند استفاده میشود. پس از آن، کفشها از طریق یک تونل خنک کننده فرستاده میشوند.

برای اطمینان از اتصال کامل بین رویه و زیره، کفش در سه نوع عمل پرس حرکت میکند. اینها پرس جانبی، پرس پنجه و پاشنه، و پرس رو به پایین هستند.

این فرآیند نحوه ساخت کفش به صورت دستی است. همانطور که می بینید، کل فرآیند به صورت دستی و زمان زیادی انجام میشود. در واقع، برخی از کفشها ممکن است یک ماه طول بکشد تا به بازار بیایند. با این حال، معرفی پرینترهای سه بعدی در صنعت کفش، تولید را سریعتر کرده است. نگاهی به تاثیر آن بر صنعت بیندازید.

از طراحی تا محصول نهایی، تولید قالب های کفش مناسب بخش مهمی از تولید کفش است. و فرآیند ساخت قالب برای کفش، از دستی در دوره قبلی گرفته تا چاپ سه بعدی گرفته تا حکاکی سیانسی، هزینه و زمان مربوط به ساخت یک جفت کفش کاهش یافته است. بهطور سنتی، مواد را با چوب حک میکنند و این کار زمان بیشتری میبرد.

از سوی دیگر، در نهایت به مهارتهای صنعتگر بستگی دارد. هنگامی که دستگاههای سیانسی معرفی شدند، مواد با موادی شبیه چوب جایگزین شدند. اما در این مورد اشکالاتی وجود دارد. به عنوان مثال، این فرآیند باعث ایجاد آلودگی گرد و غبار میشود و حکاکی الگوی پیچیده بسیار چالش برانگیز است.

با این حال، زمان صنعت 4.0 است و چاپ سه بعدی در حال حاضر روند تولید را تغییر میدهد. با چاپ سه بعدی، اکنون میتوانید قالبها و مدلهای کفش را به سرعت چاپ کنید. از طرفی مادهای که برای ایجاد قالب و حالت استفاده میشود رزین است.

قالب های کفش ابتدا با استفاده از یک ابزار نرم افزاری کَد، به عنوان مثال، فیوژِن 360 و اتوکَد طراحی میشوند.

پس از انجام، طرح در قالبی ذخیره میشود که چاپگر بتواند آن را بخواند. رایجترین فرمت، فرمت فایل اِستیاِل است. پس از آن، طراحی دیجیتال به کد G تقسیم میشود.

سپس فایل به چاپگر سه بعدی ارسال میشود و چاپ لایه به لایه قالب ها را شروع میکند.

سپس این قالبها با رویه کفش وصل میشوند تا محصول نهایی ایجاد شود. در مقایسه با فرآیند دستی ساخت قالب، میتوانید ظرف چند ساعت قالب بسازید و از مواد مختلفی استفاده کنید. به عنوان مثال، اِیبیاِس یا رزین یا رزین انعطافپذیر. همانطور که در حال ساخت کفش هستید، باید مطمئن شوید که قالبها از سطح جزئیات بالایی برخوردار هستند. به همین دلیل است که کارشناسان پیشنهاد میکنند از یک چاپگر اِلسیدی سه بعدی استفاده کنید که رزینها را برای ایجاد قالب پردازش میکند.

یکی دیگر از مواردی که پرینت سه بعدی در فرآیند تولید کفش جایگزین آن میشود، طراحی است. حالا دیگر نیازی به کشیدن طرح روی کاغذ نیست. شما میتوانید مستقیماً با استفاده از نرم افزار چاپ سه بعدی طرح را ایجاد کنید. طراحی شما بسیار دقیق خواهد بود و همچنین میتوانید هر زمان که بخواهید آن را تغییر دهید، بدون اینکه دوباره کل شی را بکشید.

از طرف دیگر، اگر یک جفت کفش سفارشی برای مشتریان خود میسازید، میتوانید از یک دستگاه اسکنر سه بعدی برای جمعآوری اندازهگیری دقیق پای مشتری استفاده کنید. بنابراین، پرینت سه بعدی این فرآیند را برای شما راحت و آسان میکند و باید حداکثر استفاده را از آن ببرید.

چاپ سه بعدی کفش اولین برنامهای بود که تخیل جمعیت انبوهی از مردم را به حرکت درآورد و ایده پوشیدن محصولات شیک و مد روز با چاپ سه بعدی را در ذهن داشت. با شروع توسط Janne Kyttanen، هنرمندان، طراحان و رویاپردازان در سراسر جهان با کفش هایی که چاپ سه بعدی شدهاند آزمایش کردهاند. از سوی دیگر، استفاده از چاپگر سه بعدی برای ساخت کفش برای نمونهسازی کفش، یک عمل ایدهآل برای صنعت کفش جهانی است.

برای تولید الگوها، قالب ها و قطعات کفش استفاده شده است. همانطور که در بالا مورد بحث قرار گرفت، تولید انبوه زیرههای میانی و سفارشیسازی انبوه زیرهها دو عامل حیاتی هستند که باعث رشد پرینت سه بعدی میشوند. برخی از کارشناسان پیشبینی کردهاند که چاپ سه بعدی به زودی در بازار جهانی کفش از مرز 400 میلیارد دلار عبور خواهد کرد.

طبق دادهها، در سال 2018، صنعت کفش جهانی شاهد درآمدی حدود 260 میلیارد دلار بود و پیشبینی میشود تا پایان سال 2029 به 4000 میلیارد دلار برسد. انتظار میرود بازار با نرخ رشد سالانه مرکب 4 رشد کند. درصد بنابراین، انتظار میرود فناوری چاپ سهبعدی نقش مهمی در زمینههای مختلف، مانند ساخت غیرمستقیم، نمونهسازی اولیه و موارد دیگر ایفا کند.

پیش از این، کفی های میانی کفش از مواد لاستیکی تولید میشد و سطح دوام آن مناسب نبود. اکنون فناوری پرینت سه بعدی مواد جدیدی را معرفی کرده است که میتوان از آنها برای تولید قطعات مختلف کفش استفاده کرد. در اینجا، مثال ایده آل میتواند تیپییو باشد. به طور کلی، مدلهایی که با استفاده از پلی یورتان ترموپلاستیک چاپ میشوند دارای برخی ویژگیهای پیشرفته هستند.

در نتیجه، قطعات انعطاف پذیر، قوی و بادوام خواهید داشت. علاوه بر این، میتوانید با استفاده از موادی مانند بازگشت انرژی، جذب ضربه و سطح بالایی از کشسانی، ویژگیهای اضافی را به کفش خود اضافه کنید. از طرف دیگر، اگر میخواهید قطعات پیچیده و شبکههای انعطاف پذیر ایجاد کنید، این ماده عالی عمل خواهد کرد.

تولید افزودنی در صنعت مد به طراحانی مانند شما اجازه میدهد تا خلاقیت خود را به طور قابل توجهی آشکار کنند. میتوانید مجموعههایی را تهیه کنید که شخصیسازی شده، منحصربهفرد بوده و دیگران را با هندسه و شکلهای محصولات شگفتزده کنند.

در صنعت کفش نیز، چاپ سه بعدی به تدریج مکان مناسبی را ایجاد میکند. از کفش های ورزشی گرفته تا کفش های آینده نگر، پرینت سه بعدی این فرآیند را ساده کرده است. ممکن است توجه داشته باشید که نه تنها کفش، زیره میانی و زیره آن را میتوان با استفاده از چاپگر سه بعدی پرینت سه بعدی کرد. بیایید بدانیم تولیدکنندگان بزرگ کفش چگونه از این فناوری استفاده میکنند.

آدیداس برای اولین بار در سال 2018 از فناوری پرینت سه بعدی کفش و زیره استفاده کرد. اتفاقی که توجه بسیاری از رقبا و سایر صنایع را به خود جلب کرد. آدیداس ثابت کرد که میتوان از پرینت سه بعدی به غیر از نمونهسازی، برای تولید سری نیز استفاده کرد. در سال 2018، آدیداس 100000 جفت کفش به نام Futurecraft 4D با استفاده از چاپگر سه بعدی تولید کرد.

این شرکت اعلام کرد که استفاده از چنین فناوریای به آنها کمک میکند تا به حداکثر سطح انعطافپذیری دست یابند. آدیداس همچنین کفش ورزشی Alphaedge 4D چاپ سه بعدی را منتشر کرده است.

نیو بالانس (New Balance)، در سال 2015 با تریدی سیستم برای ایجاد یک زیره میانی با استفاده از چاپ سه بعدی همکاری کرد. این شرکت آن را زیره کفش با چاپ سه بعدی DuraForm Flex نامگذاری کرده است. این زیرهها از مواد الاستومر ترموپلاستیک با استفاده از فناوری چاپ سه بعدی SLS ساخته شدهاند. از ویژگیهای قابل توجه آنها انعطافپذیری بهتر و سطح عالی قدرت است. طبق گفتههای این شرکت، موفق به تولید ساختارهای پیچیدهای شده است که میتوانند ضربه بهتری را ارائه دهند.

ریباک چاپ سه بعدی را برای ایجاد انواع زیره کفش ورزشی در فرآیند تولید خود پیادهسازی کرده است. در حالی که تمام قطعات با استفاده از روشهای ساخت سنتی ساخته میشوند، تنها قطعهای به نام Liquid Speed از طریق پرینت سه بعدی توسعه مییابدریباک برای توسعه این ایده خود با برند BASF شریک شد و از مواد پلی اورتان مایع برای تولید زیره استفاده کرد. به این ترتیب زیره کفش دوام بیشتر و عملکرد عالی تری را ارائه میدهد.

اکو (ECCO) در سال 2019 سرویس QUANT-U را برای سفارشی سازی کفش معرفی کرد. این سرویس دارای یک فرآیند اسکن سه بعدی است که کاربران میتوانند به آن دسترسی داشته باشند و با استفاده از دادهها، این شرکت کفههای میانی بادوام چاپ شده سه بعدی را تولید میکند که کاملاً متناسب با کاربران است. زیره های میانی قطعات کفش پرینت سه بعدی هستند که از سیلیکون ساخته شدهاند تا عملکرد و بالشتک بیشتری را تولید کنند.

به این ترتیب، این شرکت توانسته است به افراد بیشتری نسبت به قبل خدمات ارائه دهد، زیرا اکنون همه میتوانند یک جفت کفش عالی تهیه کنند. فروشگاه مفهومی آزمایشی W-21 ECCO اکنون از قدرت واقعی چاپ سه بعدی استفاده میکند تا ظرف چند ساعت کفشهای سفارشی را به مشتریان عرضه کند. این یک فرآیند سه مرحلهای است. ابتدا دادههای مشتری با اسکن سه بعدی جمعآوری میشود.

این دادهها شامل طول پا، حجم، عرض، خطوط قوس، فاصله انگشتان پا و موارد دیگر خواهد بود. پس از انجام، دادههای جمعآوریشده به یک فایل طراحی ترجمه میشوند که یک پرینتر سه بعدی میتواند پردازش کند. سپس فایل طراحی دیجیتال به یک چاپگر سه بعدی فرستاده میشود که شیء را با استفاده از مواد سیلیکونی تولید میکند. پس از آن، زیره های میانی در کفش های فلکسور این شرکت استفاده میشود تا مشتریان بتوانند تناسب کاملی داشته باشند.

این شرکت برای ارائه کفش های مینیمالیستی تاسیس شده است که به کاربران اجازه میدهد به طور طبیعی راه بروند و بدوند و کفش ها از این حرکت پشتیبانی میکنند. این تولیدکننده از فناوری BioFusion برای تولید کفشهای پرینت سهبعدی که متناسب و انعطافپذیر هستند، استفاده کرد. پس از برداشتن اطلاعات از پای شما، شرکت داده ها را به چاپگر ارسال میکند تا کفشی با کفی با ضخامت 7 تا 14 میلی متر تولید کند. کفش ها قابل بازیافت هستند.0 آیریس وَن هِرپن

هِرپن یک طراح پرینت سه بعدی معروف است. در واقع او کسی است که از چاپ سه بعدی برای طراحی کل مجموعه، از کفش گرفته تا لباس، استفاده میکند. این قطعه که بسیار محبوب است، با همکاری Rem D Koolhaas، بنیانگذار United Nude ساخته شده است. طراحی چاپ سه بعدی طراح از درختان Banyan الهام گرفته شده و با استفاده از چاپگر سه بعدی پلی جت ساخته شده است.

نایک از فناوری چاپ سه بعدی استفاده میکند تا قطعات کاربردی را بسیار سریعتر تکرار کند. این اولین دستبند فوتبالی است که از طریق پرینت سه بعدی ساخته شده است. سپس این شرکت گیره Nike Vapor High Agility را توسعه داد. طبق گفته شرکت، چاپ سه بعدی، این شرکت اشکالی را ایجاد، تکرار و آزمایش میکند که با ساخت سنتی امکانپذیر نیست.

برای این کار، این شرکت از فرآیند SLS استفاده کرد. نایک همچنین به دلیل تولید قطعات رویه کفش با کیفیت خوب مشهور است. در مورد رویه صحبت میکنیم، این جزء انگشتان پا، پاشنه، کناره پا و بالای پا را میپوشاند. بهطور سنتی، آنها از پارچه ساخته میشوند، که ایجاد آن برای چاپگرهای سه بعدی چالش برانگیز است.

فناوری پرینت سه بعدی با معرفی تولید دیجیتالی و مواد جدید، در های تازهای را به روی صنعت کفش گشوده است. در حال حاضر، این فناوری تولید صندل های سفارشی و کفش های ورزشی با کارایی بالا را تا حد زیادی تسهیل میکند. این امر به برندها امکان میدهد تا زمان عرضه به بازار را تسریع کنند و در عین حال طرحهای جدید را امتحان کنند و گزینههای سفارشیسازی بهتری را به مشتریان خود هدیه دهند.

مانند سایر صنایع، روش پرینت سه بعدی را میتوان برای ایجاد یک فرآیند تولید نوآورانه مورد استفاده قرار داد. فرصتها و امکانات بیشتری را برای همه شرکتها فراهم میکند. به عنوان مثال، Feetz. رویکرد تولید کنندگان این واحد استارتاپی آمریکایی سوق دادن مردم به سمت پوشیدن کفشهای سفارشی شیک و راحت هستند. علاوه بر این، کار این شرکت بر محیط زیست نیز تأثیر منفی نمیگذارد.

این شرکت چاپگر سه بعدی خود را با روش FFF- Fused Filament Fabrication توسعه داد و در داخل خود مواد چاپ سه بعدی، پلیمری، تولید کرد. برای پایدار ساختن فرآیند تولید، روند تولید را تغییر دادند. این شرکت از مواد بازیافتی و قابل بازیافت استفاده میکند.

مصرف آب وجود ندارد، که به شرکت کمک کرده تا حدود 60 درصد ردپای کربن را کاهش دهد. بنابراین، به وضوح ثابت میکند که با انتخاب چاپ سه بعدی زیره و کفش، میتوانید روند تولید فعلی خود را تغییر دهید و آن را بسیار بهتر کنید.

خوب، اگر شرایط فعلی را در نظر بگیرید، پاسخ مثبت خواهد بود. میتوانید به سرعت کفش پرینت سه بعدی را به صورت آنلاین تهیه کنید. تولیدکنندگان کفش در حال حاضر با ارائه دهندگان خدمات چاپ سه بعدی همکاری میکنند تا با استفاده از مواد جدید طرحهای جدیدی ارائه دهند. به غیر از کفش، کفش های کتانی و سرسرهای برای همه وجود دارد. برخی از شرکتها به شما اجازه میدهند اندازه پای چاپ شده سه بعدی خود را ارسال کنید. بنابراین، هم فناوریها و هم تولیدکنندگان در حال تکامل هستند.

پرینت سه بعدی که به عنوان تولید افزودنی (AM) نیز شناخته میشود، در چند سال اخیر کانون اصلی برخی از بحثهای مهم در صنعت تولید جهانی بوده است. به عبارت ساده، این فناوری AM مبتنی بر کامپیوتر است که بهطور گسترده برای تولید محصولات نهایی از رزین ها یا رشتههای پردازش فایلهای دیجیتال استفاده میشود. ثابت شده است که میتواند حدود 50 تا 70 درصد در مصرف انرژی صرفهجویی کند، زیرا میتوانید با استفاده از یک دستگاه آن را در عرض چند ساعت انجام دهید. علاوه بر این، به شرکتها اجازه میدهد مدلهایی را با استفاده از مواد کمتر تولید کنند.

در مورد ساخت سنتی، این فرآیند تولید شامل ماشینکاری، قالبگیری، اتصال و شکلدهی است. همه این فرآیندها میتوانند بهطور قابل توجهی هزینه محصول را افزایش دهند. از سوی دیگر، روش تولید متعارف شامل سرمایهگذاری مقدار زیادی پول در ساخت است.

علاوه بر این، حمل و نقل محصولات و مواد اولیه هزینه نهایی را افزایش میدهد. در مقایسه با پرینت سه بعدی، این فرآیند از فناوریهایی مانند بایندر جتینگ و سایر موارد مشابه، از فناوری دیجیتال استفاده میکند. این فناوریها میتوانند مدل های سه بعدی یا محصولات نهایی را با هزینه کمتر تولید کنند.

اکنون ممکن است بگویید که هزینه چاپگرهای سه بعدی نسبتاً زیاد است. بنابراین، چگونه میتواند یک روش مقرونبهصرفه باشد؟ خب این درسته اما فقط هزینههای راه اندازی اولیه بیشتر است. در دراز مدت، آن را بسیار مقرونبهصرفه خواهید یافت. در واقع، پیشرفت سریع در فناوری چاپ سه بعدی، ماشینها را ارزانتر از بازار کار جهانی میکند.

دیگه چی؟ مشاهده شده است که قیمت تمام شده محصولات سفارشی برای محصولات سنتی نیز یکسان است. در حال حاضر، شما همچنین می توانید برخی از محصولات را در خانه خود با استفاده از چاپگر سه بعدی LCD بسازید.

تولید محصولات سنتی، مانند قالبگیری تزریقی، به تولید انبوه نیاز دارد تا هزینه ابزارآلات و هزینه کار برای تولید و سایر کارها را پوشش دهد. با این حال، در مورد پرینت سه بعدی، هزینه تولید یک مورد ثابت باقی می ماند و با مقداری که تولید میکنید تغییر نخواهد کرد. بنابراین، این میتواند گزینه ارزانتری برای شما باشد.

تولیدکنندگان و طراحان از ایجاد تغییرات مکرر در محصولات خود تردید دارند زیرا چنین تغییراتی میتواند هزینه را در هنگام کار با تولید سنتی افزایش دهد. اما اکنون، لازم نیست نگران آن باشید. با پرینت سه بعدی، هزینه ثابت میماند و می توانید تغییرات نامحدودی در محصولات خود ایجاد کنید.

علاوه بر این، اکثر شرکتها در حال حاضر از این فناوری برای نمونهسازی استفاده میکنند. شما بهراحتی می وانید در عرض چند ساعت یک نمونه اولیه بسازید و سپس میتوانید بهروز رسانی نمونه اولیه را ادامه دهید تا رضایت خود را جلب کنید. این یک مرحله بسیار مهم قبل از ارسال محصول شما برای تولید انبوه است. علاوه بر این، میتوانید از این برای تولید قطعات منحصربهفرد بر اساس نیازها و بازخورد مصرف کنندگان استفاده کنید.

کارشناسان بازار پیشنهاد کردهاند که با استفاده از پرینتر سه بعدی میتوان برخی از انواع کارها را به راحتی حذف کرد. چنین ماشینهایی نه تنها مولد هستند بلکه بسیار سازگار با محیط زیست هستند. وقتی چیزی را به روش سنتی تولید میکنید، مقداری ضایعات باقی میماند. اما چاپگر سه بعدی طرح قالب را میخواند و تنها آنچه را که مورد نیاز است با استفاده از رزین یا رشته تولید میکند. این روند، ماشینها را دوستدار زمین و اقتصادیتر میکند.

از سوی دیگر، پرینترهای سه بعدی به یک ابزار تولیدی ایده آل تبدیل شدهاند. با استفاده از چاپگر سه بعدی، میتوانید به سرعت به سطح حجم تولید بالاتری دست پیدا کنید. بنابراین، اگر در مورد آن فکر نکردهاید، وقت آن است که دوباره فکر کنید و استفاده از خدمات یک چاپگر سه بعدی را در فرآیند تولید خود بگنجانید. برای کمک به درک بهتر آن، نکات بیشتری در مورد چاپگرهای سه بعدی ذکر کردهایم.

پرینت سه بعدی یا ساخت افزودنی یا نمونه سازی سریع یک فناوری منحصر بهفرد با تاریخچه پیچیده و هیجان انگیز است. از دهه 1980، زمانی که اولین پتنت ثبت شد، بسیاری از شرکتها برای تبدیل شدن به برندی برای پرینت سه بعدی پیشرفته رقابت کردند.

رقابت همچنان ادامه دارد. از آنجایی که پتنت های پرینت سه بعدی منقضی شدند و در دسترس همه قرار گرفتند، شرکت های جدیدی برای معرفی ماشینهای جدید افتتاح شدند. اما تاریخچه پرینت سه بعدی چیست و چگونه تکامل مییابد؟ در اینجا، ما یک جدول زمانی از برخی از لحظات مهم در تاریخ پرینت سه بعدی ارائه کردهایم که اولین پتنت تا آخرین پتنت را پوشش میدهد. اما میتوان گفت که چاپ سه بعدی یک فناوری مدرن نیست زیرا اولین پتنت آن در سال 1986 صادر شد. اجازه دهید در این مورد به تفصیل صحبت کنیم.

همه چیز در سال 1981 زمانی آغاز شد که دکتر هیدئو کوداما از ژاپن یک درخواست ثبت اختراع برای تجهیزات نمونهسازی بازپرداخت شده ارائه کرد. او اولین کسی بود که برای سیستم پخت رزین که از پرتو لیزر استفاده میکرد، پتنت ثبت کرد.

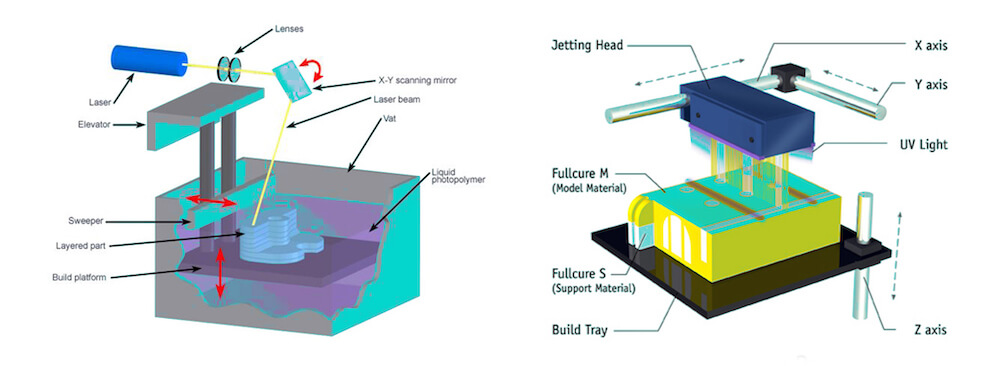

در سال 1984، چارلز چاک هال نور U.V را برای ساخت آبجکت های لایه به لایه بواسطه زرین حساس به نور را معرفی کرد. او این را استریولیتوگرافی نامید. بر این اساس او در سال 1986 شرکتی به نام 3D Systems در کالیفرنیا تأسیس کرد.

در سال 1988 فناوری چاپ سه بعدی دیگری مورد توجه قرار گرفت. این SLS-Selective Laser Sintering بود و کارل دکارد پتنت آن را به ثبت رساند.

در حالی که پتنت چاپ SLS منتظر تایید بود، پتنت دیگری برای یک فناوری جدید تولید افزودنی به دولت ایالات متحده ثبت شد. این فناوری، مدلسازی رسوب ذوب شده FDM بود. این پتنت در نهایت در سال 1992 توسط Stratasys تایید شد. این سه فناوری همچنان تکنیکهای مهمی هستند. هنگامی که پروژه RepRap در سال 2005 راهاندازی شد، یک انقلاب بزرگ رخ داد. این یک پلتفرم برای توسعه چاپگرهای سه بعدی مقرون بهصرفه ایجاد کرد.

در حال حاضر، بازار پر از انواع مختلف خدمات پرینت سه بعدی است که ممکن است در انتخاب استفاده از هر یک از آنها سردرگم شوید. بنابراین، در ادامه یک بحث مفصل وجود دارد که می تواند به شما در درک این موضوع کمک کند.

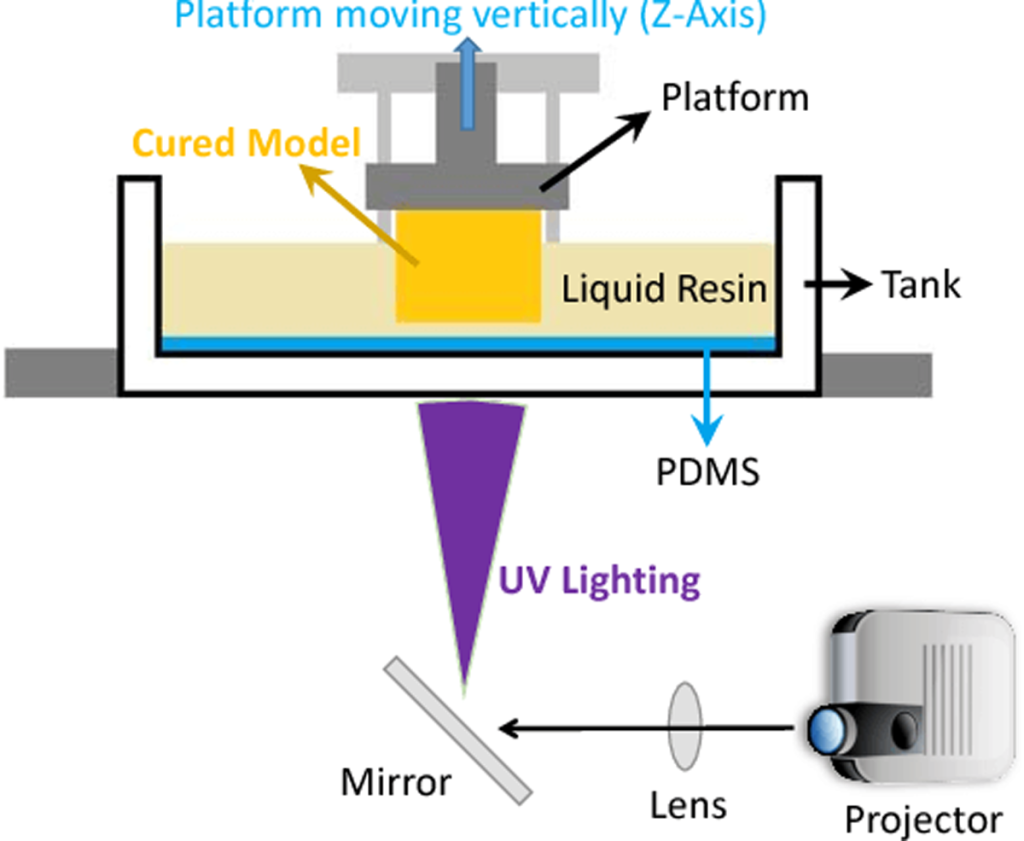

صحبت در مورد SLA- روش چاپ سه بعدی Stereolithography امکان دستیابی به اشیاء خاص و دقیق را فراهم میکند. این نوع چاپ برای ساخت نمونه های اولیه پیچیده و مدل های نمایش با کیفیت منحصر به فرد عالی است. این فناوری بسیار دقیق است و از نور لیزر فرابنفش برای سخت کردن کامل رزین حساس به نور یو.وی بهره میگیرد.

لایه های ساخته شده از طریق این چاپ میتواند کمی نازک باشد زیرا به جای نازل از نور استفاده میکند. اکثر چاپگرهای SLA میتوانند 25 میکرون ارتفاع لایه ایجاد کنند. اما مدلها دارای جزئیات فوقالعاده ظریف و سطوح صاف خواهند بود. با این حال، این دارای معایبی است. به عنوان مثال، عملکرد لیتوگرافی رزینی خوب نیست و میتواند شکسته شود. هم مواد لیزر و هم مواد رزین مایع بسیار گران هستند.

از سوی دیگر، رزین دارای سمیت و بوی خاصی است که میتواند بر سلامت ارائه کننده این خدمات تأثیر بگذارد. علاوه بر این، نمونه های اولیه ایجاد شده با استفاده از چاپ SLA نیاز به لیتوگرافی ثانویه دارند. در حالی که میتواند قطعات بزرگ را با دقت بیشتر و پرداخت سطح بهتر ایجاد کند، اما در تولید قطعات کوچک عملکرد ضعیفی دارد. همانطور که در بالا توضیح داده شد، SLA فقط با فوتوپلیمرها کار میکند و هیچ خاصیت مکانیکی مشخصی ندارند. کندتر از چاپ سه بعدی LCD و DLP عمل میکند.

DLP- Digital Light Processing اولین بار توسط لری هورنبک در سال 1987 معرفی شد، اما در ابتدا برای چاپ سه بعدی طراحی نشده بود. اما اکنون به عنوان یک فناوری پرینت سه بعدی قدرتمند ظاهر شده است. چاپگرهای DLP با استفاده از پروژکتور کار میکنند. پروژکتور میتواند رزین فوتوپلیمر را سخت کند و یک لایه در یک زمان ایجاد کند. پروژکتور نواحی انتخاب شده را خشک میکند، رزین را بر اساس طرح جامد میکند و سایر نواحی را خشک نمیکند.

پس از انجام یک لایه، قطعه حدود 50 میکرون به سمت بالا کشیده شده و دوباره این فرآیند انجام میشود. از خدمات پرینت سه بعدی DLP میتوان در دندانپزشکی و صنعت ساخت جواهرات استفاده کرد. چاپگرها سریع هستند و میتوانند طرحهای پیچیده را چاپ کنند. با این حال، قطعات ساخته شده با استفاده از چاپ DLP نمیتوانند خواص مکانیکی مانند قطعات چاپ شده FDM را ارائه دهند. آنها میتوانند با گذشت زمان بدتر شوند. رزینی که برای چاپ DLP استفاده میکنید گران است.

در مقایسه با سایر پرینترهای سه بعدی، چاپگرهای سه بعدی LCD گزینه ایده آلی برای همه انواع برنامه ها هستند. اگر به دنبال خدمات پرینت سه بعدی زیرت و کفش هستید، گزینهای بهتر از چاپگر سه بعدی LCD پیدا نخواهید کرد. متفاوت از DLP، که در آن از تراشه های DMD برای پخت رزین استفاده میشود.

در اینجا نور بر روی پنل LCD که به عنوان یک ماسک عمل میکند روشن میشود و به نور اجازه میدهد تا رزین را بر اساس طراحی خشک کند. کار چاپ با استفاده از ماسک دیجیتال، U.V. منبع نور و لایه به لایه چنین فرآیندی به شما امکان میدهد از سطح توان عملیاتی بهتری لذت ببرید و نسبتاً سریعتر از سایر فناوری های چاپ سه بعدی است. هنگام چاپ قطعات پیچیده با جزئیات دقیق، میتوانید از چاپ سه بعدی LCD استفاده کنید.

مطالعات نشان داده است که نسلهای آینده و نسلهای جوانتر اکنون شروع به ارزشگذاری بیشتر برای محصولات سفارشی. بهطور همزمان، پرینت سه بعدی نیز به شکل قابل توجهی فرآیند خودکار را با دیجیتالی کردن فرآیند تولید کفش به پیش میبرد. ترکیب اتوماسیون دیجیتال و سفارشیسازی، سفارشی سازی انبوه را ایجاد کرده است.

امروزه، کفههای میانی به مهمترین عامل تولید انبوه از طریق ساخت سه بعدی تبدیل شدهاند. پس از تلاشهای متعدد و آزمایشهای تحقیق و توسعه، کربن و آدیداس یک گردش کار عالی برای چاپ سهبعدی هزاران کفی میانی کفش با هندسههای مشبک ایجاد کردهاند.

اولین محصولاتی که از طریق فناوری چاپ سه بعدی در صنعت کفش ساخته شد، کفی ها و صندل های ارتوپدی بود. اینها کفی هایی برای تقویت، محصولات کفش ورزشی و کفش بودند تا اطمینان حاصل شود که کاربران از حداکثر راحتی لذت می برند. کف پاها میتوانند به سرعت با هندسه پا سازگار شوند.

چاپ سه بعدی در حال حاضر به طور گسترده برای تولید کفش هایی با طرح هنری و تجربی و سایر محصولات کفش مانند پاشنه های حجاری شده سفارشی استفاده میشود. آیریس ون هارپن، طراح مد مشهور، از این فناوری برای چاپ سه بعدی کفش و لباس استفاده کرده است. علاوه بر این، طراحانی مانند کریستینا، برایان اوکنیانسکی، راس لاوگرو، زاها حدید و غیره نیز از این فناوری استفاده کردند.

برخی از برندها در حال آزمایش روش چاپ سه بعدی برای تولید رویه کفش هستند. این یک فرآیند کار فشرده در تولید کفش است. بهطور کلی، این کار با ترکیب برش پارچه، بافندگی و اکسترود کردن مواد پلی اورتان انجام میشود.

زمان پول است و پرینت سه بعدی به شما امکان میدهد با کاهش مدت زمان توسعه محصول زمان بیشتری را صرفهجویی کنید. با استفاده از پرینت سه بعدی، میتوانید نمونه های اولیه را ظرف چند ساعت چاپ کنید، بازخورد مشتریان خود را دریافت کنید، طراحی را تغییر دهید و محصول نهایی را بسیار سریعتر بسازید. این به شما امکان میدهد کفش های خود را بسیار سریعتر از رقبای خود به بازار عرضه کنید. پرینترها همچنین قدرتمند میشوند و حدود 30 تا 40 درصد از هزینه را ارائه میدهند.

چاپ سه بعدی در تولید کفش برای ایجاد کفش هایی ایدهآل است که میتواند کاملاً با پای مشتریان سازگار شود. همه برندهای بزرگ اکنون با شرکت های چاپ سه بعدی کار می پکنند تا چاپ سه بعدی را در خط تولید خود ادغام کنند. و کفش های چاپ سه بعدی وارد عصر تولید انبوه شدهاند.

برای ادامه دادن به این موضوع تنها به انتخاب دستگاه و مواد مناسب ارائه کننده خدمات پرینت سه بعدی نیاز دارید. بنابراین، در اینجا اطلاعات دقیقی در مورد نحوه انتخاب خدمات مناسب برای شما آورده شده است.

شما آماده هستید که اولین چاپگرهای سه بعدی خود را برای تجارت تولید کفش خود بخرید؟ عالیه. اما قبل از راه اندازی واحد تجاری خود، باید بدانید که چه نوع ماشین هایی را باید برای خط چاپ سه بعدی کفش خود خریداری کنید. به خواندن ادامه دهید تا یک ایده دقیق به دست آورید.

بهطور کلی، برای پرینت سه بعدی کفش و زیره، به دو نوع ماشین نیاز دارید، اینها یک اسکنر سه بعدی و یک چاپگر سه بعدی LCD. در اینجا نحوه استفاده از این دستگاهها آورده شده است.

اسکنرهای سه بعدی بهطور گسترده در صنایع مختلف مانند تولید، هوافضا، پزشکی، خودروسازی و غیره استفاده میشوند. اکنون شرکتهای تولید کننده کفش نیز از آن برای مصارف مختلف استفاده میکنند. بهطور کلی، اسکن سه بعدی میتواند انواع مختلفی از اطلاعات دیجیتال مربوط به شکل جسم را ضبط کند.

این دستگاه از یک منبع نور برای اندازهگیری دقیق فاصله بین جسم و اسکنر استفاده میکند. اسکن سه بعدی می تواند برای بازرسیهای کامپیوتری و مهندسی معکوس نیز استفاده شود. اما چگونه میتواند به شما در تولید کفش کمک کند؟

بیایید این را با یک مثال درک کنیم. فرض کنید شما در زمینه کسب و کار کفش فعالیت دارید و مشتری از شما خواسته است که یک جفت کفش در سایز او با طراحی متفاوت به او بدهید. اما شما آن اندازه را ندارید. شما مشتری را از دست خواهید داد. در چنین حالتی، با استفاده از یک اسکنر سه بعدی، میتوانید اندازه پای مشتری را اسکن کنید تا یک جفت کفش سفارشی بسازید. با ترکیب یک اسکنر سه بعدی و یک پرینتر سه بعدی، میتوانید کفش را در عرض چند روز برای مشتریان خود بسازید. علاوه بر این، می توانید کفشهای دیگر را اسکن کنید تا طرح را دریافت کرده و یک ماکت عالی ایجاد کنید.

با استفاده از دادههای اسکن سهبعدی، به راحتی قطعات بسیار بهینهشده برای کفشهای خود را بازسازی میکنید. حتی اگر این یک چیز اجباری نیست، میتوانید از آن برای ارائه محصول بهتر برای مشتریان خود استفاده کنید.

چاپگر سه بعدی LCD دستگاهی است که به طراحی شما شکل فیزیکی میدهد. نیازی به دنبال کردن فرآیند دستی برای ساخت قالب نیست. فقط طرح را دریافت کنید (شما میتوانید طرح قالب را به صورت دستی یا با چسباندن دادههای اسکن شده سه بعدی ایجاد کنید) و آن را به چاپگر سه بعدی LCD انتقال دهید. چاپگر، ظرف چند ساعت، یک قالب با اندازه کامل ایجاد میکند.

همانطور که در زیر توضیح داده شد، در چاپگر سه بعدی LCD، U.V. نور از مجموعه ای از LED ها تولید میشود و نور از طریق یک صفحه LCD میتابد و سپس لایههای کاملی را در مخزن رزین چشمک میزند. صفحه LCD کل تصویر مدل را پوشانده و لایه فعلی را برای پخت رزین نشان میدهد. این یک روش تولید رزین مقرون به صرفه برای به دست آوردن قطعات بسیار دقیق است. چاپگرهای سه بعدی LCD برای تولید انبوه و نمونه سازی سریع بهترین هستند.

رزین های با کیفیت پیشرفته و سه بعدی چاپ شده از طریق این فناوری میتوانند به سرعت نیازهای صنایع جهانی کفش را برآورده کنند. وقتی صحبت از ایجاد زیره کفش شیک و بادوام میشود، چاپ سه بعدی ال سی دی بهترین گزینه است.

پرینت سه بعدی ال سی دی امکان فوق العادهای را برای شما فراهم میکند تا قطعات و نمونه های اولیه با جزئیات بسیار دقیق را بسازید. شما میتوانید سطح جزئیات چشمگیر و خارق العادهای را برای مدل های پرینت سه بعدی در مقیاس بزرگ و مقیاس کوچک بدست آورید.

آیا میخواهید شکل فیزیکی کاملی به طراحی دیجیتال خود بدهید؟ این ممکن است از طریق تولید سنتی امکان پذیر نباشد. چاپ سه بعدی LCD یک فرآیند تولید مبتنی بر طراحی است که به شما امکان می دهد هندسههای پیچیدهای را تولید کنید.

چاپگر به شما امکان میدهد از مجموعه دادههای مختلف کاربران استفاده کنید و سپس آنها را به یک محصول فیزیکی منحصر به فرد تبدیل کنید. دادهها را میتوان به یک الگوی بسیار سفارشیشده برای کف وسط تبدیل کرد. این یک گام عالی به سمت شخصیسازی است.

بنابراین، بهترین چاپگر ال سی دی سه بعدی برای ساخت کفش را اکنون از Dreambot3D تهیه کنید و برای شروع کسب و کار تولید کفش خود آماده شوید. با این حال، دیده شده است که اکثر مردم انتخاب نوع مناسب چاپگر سه بعدی را چالش برانگیز میدانند. آیا با چنین مسائلی مواجه هستید؟ اگر بله، برای کمک به شما در این زمینه، نکات مفیدی را فهرست کرده ایم. نگاهی بیندازید.

انتخاب پرینتر سه بعدی LCD با بهترین کیفیت چالش برانگیز است، اما میتوانید با در نظر گرفتن این عوامل کار را آسان کنید.

قبل از خرید چاپگر سه بعدی، ابتدا باید اندازه چاپ خود را بدانید. به عنوان مثال، همانطور که زیره ها و قالبهای کفش را میسازید، اندازه آنها کوچک است. در حال حاضر، در بازار، شما دو نوع چاپگر مختلف مانند پرینتر سه بعدی FDM و LCD را دریافت خواهید کرد. با این حال، برای اشیاء کوچک، پرینتر سه بعدی LCD بسیار بهتر از پرینتر FDM کار میکنند.

علاوه بر این، باید اندازه پلتفرم ساخته شده چاپگر خود را در نظر بگیرید. باید به اندازه کافی بزرگ باشد که بتواند شی شما را در خود جای دهد. اینجا جایی است که همیشه میتوانید به دنبال چاپگر LCD 3D Dreambot3D بروید زیرا دارای یک پلت فرم ساخت با اندازه عالی است. اگر ابهامی دارید، لطفا با مرکز خدمات پرینت سه بعدی کفش و زیره اینوفب تماس بگیرید.

برای گرفتن بهترین نتیجه از پرینت سه بعدی خود، باید یک دستگاه با کیفیت خوب بخرید. شما نمیتوانید چنین ماشین هایی را از برندی که در بازار شهرت ندارد انتظار داشته باشید. بنابراین، شما باید یک برند قابل اعتماد و شرکتی را انتخاب کنید که سالها خدمات ارائه میدهد.

باید برندی را انتخاب کنید که ماشینهایی با نتایج و با سرعت بیشتری را تولید کنند. همچنین باید اطمینان حاصل کنید که ماشین ها برای استفاده و پشتیبانی از انواع مختلف رزین ها ایمن هستند. مورد دیگری هست؟ هنگامی که یک چاپگر LCD سه بعدی از یک برند معتبر خریداری میکنید، میتوانید انتظار تحویل سریع تر محصول و خدمات پس از فروش بهتر را داشته باشید.

پیکربندی ایمنی پرینتر سه بعدی به معنای ایمن بودن چاپگر است. شما باید به دنبال چاپگری با حداکثر تنظیمات ایمنی مانند ساختار محصور بهتر، سرعت چاپگر d بیشتر باشید. در حالی که استفاده از چاپگرهای سه بعدی می تواند VOC ها را آزاد کند که برای سلامتی مناسب نیست. علاوه بر این، اگر به طور تصادفی آنها را لمس کنید، برخی از قطعات داغ می توانند مشکل بیشتری ایجاد کنند. بنابراین، ماشینی بخرید که ساختار ایمن داشته باشد.

اگر به دنبال وضوح بهتری هستید، باید به جای خرید پرینت سه بعدی FDM به سراغ پرینتر سه بعدی LCD بروید. از سوی دیگر، همانطور که چاپگرهای سه بعدی LCD از U.V استفاده میکنند. رزین های سبک برای پخت، قطعات بسیار دقیقی تولید میکنند. با این حال، هنگام خرید، مطمئن شوید که میتوانید سرعت چاپ را برای دستیابی به وضوح بهتر تنظیم کنید.

از سوی دیگر، هنگامی که صحبت از چاپ انعطافپذیر میشود، چاپگرهای سه بعدی FDM می وانند از TPU استفاده کنند که یک ماده انعطافپذیر است. و چاپگر LCD میتواند قطعات پرینت سه بعدی انعطافپذیر با وضوح بالا را با استفاده از رزین های انعطافپذیر ایجاد کند.

پرینترهای سه بعدی برای کمک به شما در برآوردن انواع مختلف نیازهای تولید ایجاد شدهاند. از آنجایی که فناوری پرینت سه بعدی به سرعت در حال پیشرفت است، هزینه چاپگرهای سه بعدی را نیز کاهش داده است. به عنوان مثال، میتوانید یک چاپگر سه بعدی را از 500 دلار تا 20000 دلار دریافت کنید. همچنین برای دریافت قیمت پرینتر های سه بعدی در ایران یا اطلاع از هزینه خدمات پرینت سه بعدی کفش و زیره میتوانید با ما در تماس باشید.

با این حال، چاپگرهای سه بعدی LCD ارزان تر از چاپگرهای سه بعدی FDM هستند و همچنین عالی کار میکنند. اما هنگام انتخاب یکی، مطمئن شوید که دستگاه دارای برخی ویژگیهای چشمگیر است. به عنوان مثال، پیکربندی سرعت چاپ، پشتیبانی از مواد مختلف و موارد دیگر.

در چنین صنعتی، خدمات پس از فروش واقعا اهمیت دارد. چرا؟ از آنجایی که دستگاه های الکترونیکی دارای قطعات متعددی هستند، ماشین ها میتوانند مشکلات فنی مختلفی را در حین کار ایجاد کنند. چنین مسائلی میتواند بر روند تولید شما تأثیر بگذارد. اگر شرکت خدمات پس از فروش بهتری ارائه میدهد، میتوانید از خدمات تعمیر و نگهداری به موقع استفاده کنید تا دستگاه به خوبی کار کند. علاوه بر این، فراموش نکنید که امکانات پشتیبانی مشتری آنها را بررسی کنید. خدمات پشتیبانی مشتری 24×7 در اینجا بسیار مفید خواهد بود. این موارد را هنگام نهایی کردن معامله خود در نظر داشته باشید.

خرید پرینتر سه بعدی به این معنی است که شما سرمایه گذاری پرهزینهای انجام میدهید. به هر حال، خرج کردن 5000 تا 20000 دلار برای یک دستگاه چیز کمی نیست. بنابراین، باید مطمئن شوید که چاپگر از کیفیت خوبی برخوردار است و میتواند سالها، حداقل برای 6 تا 10 سال کار کند. این امکان زمانی وجود دارد که شما یک چاپگر LCD سه بعدی از Dreambot3D خریداری کنید. این چاپگر دارای قطعات بادوام است و برای انجام پروژهها بدون ایجاد مشکل طراحی شده است. با این حال، برای افزایش طول عمر، باید به خوبی از دستگاه خود مراقبت کنید.

از آنجایی که این دستگاههای مکانیکی هستند، شایسته توجه و مراقبت هستند. هر سازندهای توصیههایی را برای تعمیر و نگهداری ارائه کرده است که برای جلوگیری از هرگونه تعمیر پرهزینه باید از آنها پیروی کنید. طبق این گزارش، حدود 70 درصد از خرابی چاپگر سه بعدی به دلیل عدم نگهداری به موقع است. اگر به درستی از دستگاه خود مراقبت میکنید، نباید نگران هزینه تعمیر و نگهداری باشید.

از بحث بالا، ایده انتخاب یگ مرکز خدمات پرینت سه بعدی کفش و زیره را به دست میآورید. اما کارها هنوز انجام نشده است. موارد دیگری نیز وجود دارد که باید قبل از قدم گذاشتن در مسیر چاپ سه بعدی در نظر بگیرید. شما باید بر اساس برنامه های کاربردی، نوع مناسب رزین را انتخاب کنید. از آنجایی که از چاپگر سه بعدی ال سی دی برای تولید کفش استفاده میکنید، نمی توانید از رشته ها استفاده کنید زیرا چاپگرهای سه بعدی ال سی دی برای درمان رزین مایع طراحی شدهاند، جایی که رشته ها مواد پلاستیکی قوی هستند. فقط یک چاپگر FDM می واند رشتهها را پردازش کند.

فکر نکنید که رزینها مناسب نیستند. این محصول همه کاره است و میتوانید از آن برای اهداف مختلف استفاده کنید. میتوان از این ماده برای قالبگیری مناسب برای ایجاد ساختار و شکل مورد نظر استفاده کرد. دیگه چی؟ میتواند کاملاً ترکیب شود و استتار کند. در انواع مختلف موجود است. با این حال، برای تولید کفش، میتوانید سه گزینه اصلی را انتخاب کنید.

در مورد رزین انعطافپذیر، باید بگوییم که این یکی از انواع رزینهای الاستومری است که برای پرینت سه بعدی قطعات انعطافپذیر و سفت طراحی و ساخته شده است تا به درستی خاصیت انعطافپذیری مواد لاستیکی را شبیهسازی کند. شما میتوانید چنین رزینهایی را در 50 میکرون یا 100 میکرون چاپ کنید.

بر اساس چنین ویژگیهای رزینی، میتوانید از آن برای ساخت مهر و موم و واشر، نمونههای اولیه لمسی و نرم، مدلهای آناتومیکی، تجهیزات پزشکی، مدلسازی، ساخت قالبهای کفش، مهر و موم و واشر استفاده کنید. گزینه ها نامحدود هستند. کفشهای ساخته شده از رزین انعطاف پذیر می توانند به درستی به حرکات بدن شما پاسخ دهند. علاوه بر این، سطح بازگشت انرژی عالی به همراه خواص جذب شوک را دریافت خواهید کرد.

دیگه چی؟ چنین رزینی همچنین سطح مناسبی از پایداری اکسیداتیو و حرارتی را نشان میدهد و آب گریز است. توصیه میشود برای بهرهمندی از حداکثر سود، جدیدترین و با کیفیتترین رزین انعطاف پذیر را خریداری کنید. برای خرید و کسب مشاوره در زمینه خرید متریال پرینت سه بعدی یا انجام ان با ما در تماس باشید.

اگر به سراغ رزینهای فوتوپلیمری با کیفیت متوسط بروید، آنها را شکننده میبینید، و در این صورت نمیتوانید انتظار جزئیات بهتری روی شی چاپ شده با استفاده از چنین رزینی داشته باشید. اما برخی از شرکتها برای رفع چنین مسائلی رزینهای بادوام و با سختی بالا را معرفی کردهاند. بهترین چیز در مورد چنین رزینی این است که دارای خواص مکانیکی ABS است. آنقدر بادوام است که جسم چاپ شده با استفاده از رزین سختی بالا میتواند استحکام کششی 55.7 مگاپاسکال را نشان دهد و مدول سطح الاستیسیته میتواند حدود 2.8 گیگا پاسکال باشد.

به این ترتیب، رزین کاملاً انطباق و استحکام را با هم ترکیب میکند. اکثر سازندگان از این برای ایجاد نمونه های اولیه بادوام و کاربردی استفاده می کنند. چگونه می وان از این در تولید کفش استفاده کرد؟ خوب، رزین با سختی بالا میتواند برای چاپ سه بعدی قالب های کفش با سبک ها و اندازه های مختلف در عرض چند ساعت استفاده شود. میتواند جایگزین قالب های چوبی شود که دوام بالایی ندارند.

در تولید کفش، از چاپگرهای سه بعدی LCD برای چاپ مدل های زیره استفاده میشود که سپس برای ریختهگری قالب ها استفاده میشود. برخی از الزامات برای قالب های زیره کفش عبارتند از:

با در نظر گرفتن همه این عوامل، میتوانید برای گرفتن نتیجه بهتر به چاپ سه بعدی LCD اعتماد کنید. این دستگاه رزین را به صورت فتوشیمیایی پخت و جامد می کند و لایه هایی از جسم سه بعدی را تشکیل می دهد. به این ترتیب شما به محصولات بسیار دقیق نیاز خواهید داشت.

فکر نکنید که چنین رزینی در برابر حرارت بالاتر مقاوم است. اما جسم ساخته شده از رزین مقاوم در برابر حرارت میتواند مقدار مشخصی گرما را تحمل کند و پس از آن شروع به اعوجاج میکند. میتوانید از مدلها در محیطهای سختتر استفاده کنید، جایی که میتوانید جسم را در معرض دمایی بالاتر از حد معمول قرار دهید. این گونه رزین ها ماهیتا غیر سمی هستند و هیچ گونه VOC را آزاد نمی کنند که برای سلامتی مضر است.

طبق آزمایشهای مختلف، رزینهای مقاوم در برابر حرارت میتوانند تا دمای 100 درجه سانتیگراد را به راحتی تحمل کنند. از طرف دیگر، رزین از نظر نوری شفاف است و سطح کافی U.V را پشتیبانی میکند. ثبات. مانند رزین های سخت، این رزین سخت سایش است و از ویژگی مقاومت در برابر خراش نیز لذت خواهید برد.

یکی دیگر از دلایل اصلی استفاده از آن، دستیابی به یک روکش زیبا و ظاهری بسیار براق است.

بهطور کلی، رزین مقاوم در برابر حرارت سطح مناسبی از «دمای انحراف گرما» را نشان میدهد. رزین میتواند در سه اندازه مختلف از ارتفاع لایهها مانند 25، 50 و 100 میکرون باشد.

ممکن است توجه داشته باشید که پرینت سه بعدی رزین مقاوم در برابر حرارت به انرژی کمتری نیاز دارد. علاوه بر این، هنگام ایجاد قطعات، آنها به پشتیبانی نیاز دارند. قطعات را مستقیماً روی پلت فرم چاپ نکنید، زیرا ممکن است با کمی مشکل چسبندگی مواجه شوید. میخواهید در مورد آن بیشتر بدانید؟ کدام نوع رزین مقاوم در برابر حرارت برای شما مناسب است؟ برای دریافت پاسخ های درست همین حالا با ما تماس بگیرید.

سفارشیسازی و شخصیسازی در صنعت تولید کفش با ظهور فناوری پرینت سه بعدی به اوج خود رسیده است. تکنولوژی پرینت سه بعدی کفش و زیره، راه حلی نوآورانه برای ایجاد کفشهای سفارشی ارائه میدهند که نیازها و ترجیحات فردی را برآورده میکند. این فناوری امکان تولید و پرینت سه بعدی کفش و زیرههایی را فراهم میکند که با مشخصات منحصربهفرد هر فرد مطابقت دارد. سفارشیسازی به فرآیند تطبیق یک محصول برای برآوردن نیازها یا ترجیحات خاص اشاره دارد. در زمینه پرینت سه بعدی کفش و زیره، سفارشیسازی شامل طراحی و تولید کفشهایی است که کاملاً متناسب با شکل، اندازه و ترجیحات سبک پای کاربر باشد. از سوی دیگر، شخصیسازی با ترکیب عناصر طراحی، رنگها و الگوهای منحصربهفرد برای ایجاد یک محصول واقعاً فردی، شخصیسازی را یک قدم جلوتر میبرد.

عملکرد پرینت سه بعدی کفش و زیره در توانایی آن در تولید کفشی است که راحتی، پشتیبانی و عملکرد عالی را ارائه میدهد. با استفاده از تکنیکهای پیشرفته اسکن و مدلسازی، میتوان کفشهای پرینت سه بعدی را طوری طراحی کرد که دقیقاً با خطوط پاهای کاربر مطابقت داشته باشد. این یک تناسب راحت را تضمین میکند و خطر ناراحتی یا آسیب ناشی از کفشهای نامناسب را کاهش میدهد. پرینت سه بعدی امکان ترکیب مواد و ساختارهای خلاقانهای را فراهم میکند که میتواند دوام، انعطافپذیری و قابلیت جذب ضربه کفش را افزایش دهد. کفیهای سفارشی را میتوان به گونهای مهندسی کرد که پشتیبانی و بالشتک بهینه را فراهم کند و نیازهای خاص فعالیتها و انواع پا را برآورده کند.

امکانات طراحی و پرینت سه بعدی کفش و زیره، تقریباً نامحدود است. چه ایجاد ساختارهای مشبک پیچیده برای رویههای سبک و قابل تنفس یا ادغام متن و گرافیک شخصیشده در طراحی کفش، کفشهای پرینت سه بعدی سطحی از سفارشیسازی و شخصیسازی را ارائه میکنند که روشهای تولید سنتی به سادگی نمیتوانند با آن مطابقت داشته باشند. مزایای پرینت سه بعدی در صنعت تولید کفش، فراتر از راحتی و عملکرد است. آنها همچنین مزایای زیست محیطی را با به حداقل رساندن ضایعات از طریق تولید بر اساس تقاضا و استفاده از مواد قابل بازیافت ارائه میدهند. علاوه براین، جنبههای سفارشیسازی و شخصیسازی پرینت سه بعدی کفش و زیره به افزایش رضایت مشتری و وفاداری به برند کمک میکند، زیرا کاربران میتوانند واقعاً با کفشهای خود ارتباط برقرار کنند.

در نتیجه، سفارشیسازی و شخصیسازی با کفشهای پرینت سه بعدی نشاندهنده یک رویکرد انقلابی در طراحی و تولید کفش است. با بهرهگیری از قدرت فناوری پرینت سه بعدی، برندهای کفش میتوانند کفشها و زیرههایی را به مصرفکنندگان ارائه دهند که نه تنها متناسب با نیازهای فردی آنها باشد، بلکه مرزهای نوآوری و خلاقیت را در صنعت مد نیز جابجا میکند.

ترندهای آتی در تکنولوژی پرینت سه بعدی کفش و زیره، چشمانداز در حال توسعه طراحی و تولید کفش را در بر میگیرد که با پیشرفتهای فناوری پرینت سه بعدی هدایت میشود. این ترندها بینشهایی را در مورد کاربردهای بالقوه، قابلیتها و پویایی بازار که آینده کفش را شکل میدهند، ارائه میدهد. آینده پرینت سه بعدی کفش و زیره برای رشد و تحول نمایی آماده است. یکی از ترندهای برجسته، پذیرش گسترده فناوری پرینت سه بعدی توسط برندهای کفش، اعم از بزرگ و کوچک، برای سادهسازی فرآیندهای تولید و ارائه راه حلهای سفارشی به مصرفکنندگان است. همانطور که پرینت سه بعدی در دسترستر و مقرونبهصرفهتر میشود، میتوان انتظار داشت که شاهد گسترش گزینههای کفش شخصیسازیشده متناسب با ترجیحات فردی و مورفولوژی پا باشیم.

علاوه براین، پیشرفتهای علم مواد باعث نوآوری در کفشهای چاپ سهبعدی میشود و تولید کفشها و کفیهایی با ویژگیهای عملکردی پیشرفتهتر را امکانپذیر میسازد. از مواد سبک وزن و قابل تنفس گرفته تا کامپوزیتهای با استحکام بالا، امکانات سفارشیسازی مواد همچنان در حال گسترش است و امکان ایجاد کفشهای بهینه شده برای فعالیتها، محیطها و انواع پاهای خاص را فراهم میکند. یکی دیگر از ترندهای کلیدی، همگرایی پرینت سه بعدی با سایر فناوریهای نوظهور مانند هوش مصنوعی و واقعیت افزوده است. الگوریتمهای هوش مصنوعی میتوانند دادههای بیومکانیکی و ترجیحات کاربر را برای ایجاد طرحهای کفش بهینهسازی شده تجزیه و تحلیل کنند، در حالی که برنامههای کاربردی واقعیت افزوده به مصرفکنندگان اجازه میدهند تا قبل از انجام خرید، نمونههای اولیه مجازی را تجسم کرده و با آنها تعامل داشته باشند.این فناوریها تجربه خرید را متحول میکنند و مصرفکنندگان را قادر میسازند تا طرحهای کفش خود را در زمان واقعیایجاد کنند.

پایداری نقش مهمی را در آینده پرینت سه بعدی کفش و زیره ایفا خواهد کرد. با افزایش آگاهی از مسائل زیست محیطی، تقاضا برای مواد سازگار با محیط زیست و فرآیندهای تولید افزایش می یابد. پرینت سه بعدی کفش و زیره با به حداقل رساندن ضایعات مواد و مصرف انرژی، جایگزینی پایدار برای روشهای سنتی تولید کفش ارائه میدهد. بهاین ترتیب، میتوان انتظار داشت که با پذیرش فناوری پرینت سهبعدی، شاهد تغییر به سمت شیوههای پایدارتر در صنعت کفش باشیم. در نتیجه، ترندهای آینده در کفشهای پرینت سه بعدی، نوید یک چشمانداز پویا از نوآوری و فرصت را میدهد. از طراحیهای شخصی گرفته تا مواد پیشرفته و شیوههای پایدار، آینده پرینت سه بعدی کفش و زیره پتانسیل بسیار زیادی برای متحولسازی طرز تفکر ما در مورد کفش، ارائه راه حلهای سفارشی که عملکرد، راحتی و پایداری را در اولویت قرار میدهند، دارد.

چاپ سه بعدی با کمک ساخت دیجیتال و انواع جدید رزین ها، به تدریج درها را برای توسعه انواع مختلف محصولات کفش نوآورانه باز میکند. در حال حاضر، پرینت سه بعدی به صنعت کفش کمک میکند تا کفش های ورزشی با عملکرد با کیفیت بالا و صندل های سفارشی را با استفاده از اجزای چاپ سه بعدی تولید کند. این به برندها این امکان را میدهد که زمان ورود خود به بازار را سریعتر کنند.

اگرچه راهحلهای پرینت سهبعدی دارای چالشهایی هستند، پرداختن به آن مسائل به تلاش و زمان نیاز دارد. با این حال، پاداشی که در قالب ارائه خدمات و محصول منحصر به فرد از آن برخوردار خواهید شد، ارزش آن را دارد. در واقع، برخی از کارشناسان پیشبینی کردهاند که صنعت جهانی کفش میتواند کاربر اصلی چاپگرهای سه بعدی برای تولید انبوه محصولات مصرفی باشد.

به همین دلیل است که ما اینجا هستیم تا از صنایع حمایت کنیم و اجازه دهیم آنها شاهد قدرت واقعی چاپ سه بعدی باشند. اینوفب استودیو که سالها بهطور فعال در پرینت سه بعدی کار میکند، توانسته است خود را به عنوان یک راهحل برتر و قابل اعتماد چاپ سه بعدی معرفی کند. ما با بهترین پرینترهای سه بعدی بهترین کیفیت را ارائه میدهیم که میتواند فرآیند تولید تولیدی کفشها را به سطح بالاتری برساند. علاوه بر این، ویژگیهایی که از چاپگرهای ما دریافت خواهید کرد بسیار پیشرفته هستند. به عنوان مثال، آنها میتوانند با سرعت بالاتری اجرا شوند اما کیفیت چاپ را تحت تاثیر قرار نمیدهند.

ما درک میکنیم که چگونه فناوری چاپ سه بعدی در حال تغییر فرآیند تولید صنایع مختلف مانند خودروسازی، دندانپزشکی، پزشکی، هوافضا، مد، جواهرات، تولید کفش و غیره است. علاوه بر این، تقاضا برای چاپگرهای سه بعدی بسیار کارآمد نیز با سرعت بیشتری در حال افزایش است.

آیا می خواهید درباره ما و محصولات و خدمات ما بیشتر بدانید؟ آیا میخواهید یک مشاوره رایگان از ما داشته باشید؟ اکنون با ما تماس بگیرید. همه ما آماده ایم تا از شما حمایت کنیم تا فرآیند تولید خود را متحول کنید.

اگر مقاله پرینت سه بعدی کفش و زیره مفید بود، بخوانید:

منبع:

dreambot3d.com