اختصاصی مرکز ساخت و خدمات پرینت سه بعدی اینوفب: اگرچه هنوز نمیتوانید یک ماشین پرینت سه بعدی شده را از نمایندگی فروش خودرو بخرید، اما پرینت سه بعدی سال هاست به عنوان بخش مهمی از فرآیند توسعه خودروها بوده ایفای نقش میکند. با این حال، اخیراً شاهد این هستیم که موارد استفاده از چاپ سه بعدی در سراسر تولید، جای پای خود را محکمتر کرده است و روند پرینت سه بعدی قطعات خودرو با شدت بیشتری در حال رشد است.

پرینت سه بعدی می واند ارزش زیادی به زنجیرهی تامین اضافه کند و طیف وسیعی از کاربردهای تولید را در بر گیرد. این فناوری، کارآمدی و مقرون بهصرفه بودن بیشتری به همراه خود وارد پروسه تولید میکند و شرکتها میتوانند تولید مواد افزودنی را برای پشتیبانی از فرآیندها به کف کارخانه خود بیاورند. مواد جدید و انعطافپذیری، فرصتهایی را برایپرینت سه بعدی قطعات خودرو با دقت بالا و کاربردی ایجاد میکند که میتوانند در قسمتهای نهایی قرار بگیرند و فرصتهای سفارشیسازی (انبوه) و کارایی بالا را ارائه دهند؛ اما این تازه شروع کار است.

در ادامه با 6 روش کلیدی که با نوآوری در تولید بواسطه پرینت سه بعدی به صنعت خودرو وارد شده آشنا خواهیم شد.

پرینت سه بعدی برای طراحی و نمونه سازی خودرو

نمونه سازی از لحاظ تاریخی رایجترین مورد استفاده برای پرینت سه بعدی در صنعت خودرو بوده است. به لطف سرعت بسیار بالای کار با پرینتر های سه بعدی، میتوان نمونه سازی را با سرعت بسیار بالاتری انجام داد. نمونه سازی سریع تقریباً مترادف با چاپ سه بعدی است و این فناوری فرآیند توسعه محصول را متحول کرده است.

با پرینت سه بعدی، طراحان خودرو میتوانند به سرعت یک نمونه اولیه یک قطعه فیزیکی، یک عنصر داخلی، داشبورد یا حتی یک مدل مقیاس از یک ماشین کامل بسازند. نمونهسازی سریع شرکتها را قادر میسازد تا ایدهها را به شواهدی قانعکننده از مفهوم تبدیل کنند. سپس میتوان این مفاهیم را به نمونه های اولیه با دوام بالا ارتقا داد که کاملاً با نتیجهی نهایی مطابقت دارند و در نهایت محصولات را از طریق یک سری مراحل اعتبار سنجی به سمت تولید انبوه هدایت میکنند.

پیشتر، نمونهسازی اولیه زمانبر و پرهزینه بود زیرا این فرایند برای یک محصول چندین بار تکرار میشد. با پرینت سه بعدی، نمونه های اولیهی بسیار متقاعد کننده و کاربردی را میتوان در عرض یک روز با هزینه بسیار کمتر نسبت به روشهای تولید سنتی ایجاد کرد. پرینترهای سه بعدی رومیزی به تیمهای مهندسی و طراحی اجازه میدهد که فاصله بین ایده و محصول را کوتاهتر کنند. این روند بواسطه چرخههای تکرار شونده و سریعتر تولید نمونه های اولیه انجام میگیرد.

1. نمونه های اولیه خودرو در همان روز با چاپ سه بعدی

طراحان فورد از چاپگرهای سه بعدی Formlabs برای نمونه سازی اولیه حروف پشت فورد پوما در عرض چند ساعت استفاده کردند.

در مرکز فناوری سریع فورد در Merkenich، آلمان، بسیاری از فناوریهای چاپ سه بعدی برای ایجاد نمونههای اولیه با زمانهای کوتاه استفاده میشوند. مهندسان و طراحان به جای فرستادن کار به یک مغازه با زمان تحویل چند هفتهای، میتوانند طرحهای خود را در عرض چند ساعت در دستان خود لمس کنند.

طراحان میتوانند نمونه های اولیه را در همان روز و در مرکز فناوری سریع تولید کنند و چندین طرح را تنها در چند ساعت تکرار کنند. برونو آلوز، کارشناس تولید مواد افزودنی در فورد، میگوید: نمونههای اولیه فیزیکی میتوانند مزایایی نسبت به مدلهای دیجیتال داشته باشند.

به عنوان مثال، از چاپگرهای سه بعدی Formlabs برای نمونهسازی اولیه حروف پشت فورد پوما استفاده شد که به طراحان اجازه میدهد ببینند که خطوط و سایهها در شرایط نوری مختلف چگونه ظاهر میشوند. آلوز میگوید: «چاپگر آنقدر سریع و برای این نوع حروف مؤثر است که میتوانیم گزینه تکرار را در اختیار طراحان قرار دهیم». این چیزی است که میتوانید آن را در CATIA یا نرمافزارهای دیگر ببینید، میتوانید نور را شبیهسازی کنید، اما حس کردن، لمس کردن و دیدن تمام انعکاسها، زمانی که حروف را روی ماشین میگذارید متفاوت است.»

2. پرینت سه بعدی قطعات خودرو سبک با پرینت سه بعدی

IGESTEK یک تامین کننده خودرو در اسپانیا است که متخصص در توسعه راه حلهای سبک وزن با استفاده از پلاستیک و مواد کامپوزیت است. تیم آنها از پرینت سه بعدی در سراسر فرآیند توسعه محصول استفاده میکند، از مرحله طراحی مفهومی برای تأیید هندسه تا مرحله طراحی دقیق برای تحقق نمونه های اولیه کاربردی. آنها همچنین از چاپ سه بعدی برای تولید ابزارهای سریع مانند قالب های تزریق پلاستیک یا ابزارهای ترموفرمینگ برای کامپوزیتها استفاده میکنند.

بهینهسازی توپولوژی، یک موضوع داغ در سبک وزن کردن خودرو است. شرکت IGESTEK از Autodesk Fusion 360 برای تولید راه حل های متعدد بر اساس لیستی از پارامترها استفاده میکند.

تیم معماری این شرکت، توانستند با توسعه مادهای بر اساس هندسه های مولد و مواد کامپوزیت ترکیبی را پرینت کنند که راه جلی با کاهش چهل درصدی وزن ارائه دهند. این قطعات بر روی Form 3L نمونه سازی شدند، که به اندازه کافی بزرگ است تا چندین طرح را به طور همزمان برای تکرار و آزمایش سریعتر نمونه سازی کند.

3. جان بخشیدن به خودروهای مفهومی با پرینت سه بعدی

ویتال اتو یک استودیوی طراحی صنعتی در بریتانیا است که با برندهای بزرگ خودرو مانند ولوو، نیسان، لوتوس، مک لارن، جیلی، تاتا و غیره کار میکند. زمانی که سازندگان اصلی تجهیزات (OEMs) خودشانفرصتی برای آزمایش ندارند، به Vital میآیند تا ایدهها، طرحهای اولیه، نقشهها یا مشخصات فنی را به شکل کاملاً فیزیکی تبدیل کنند.

ما از روز اول پرینت سه بعدی را به عنوان یک ابزار اصلی به کار بردهایم. آنتونی بارنیکوت، مهندس طراحی مسئول تولید افزودنی، گفت: ما میخواستیم پرینت سه بعدی را به فرآیندهای تولید اضافه کنیم، نه تنها برای کاهش هزینهها، بلکه برای ارائه تنوع بیشتر به مشتری با طرحها و ایدههایشان.

امروزه، بارنیکات یک بخش کامل پرینت سه بعدی شامل 14 چاپگر مدلسازی رسوب ذوب شده با فرمت بزرگ (FDM)، سه چاپگر سه بعدی استریولیتوگرافی بزرگ فرمت (SLA) و پنج چاپگر سه بعدی با مدل تف جوشی لیزری انتخابی (SLS) را اداره میکند. از نظر ظرفیت، همه آن چاپگرها تقریباً از روز اول 100% کار میکنند. ما از این چاپگرها برای تمام زمینههای مفاهیم و طرحهای خود استفاده میکنیم. بهطور معمول، ما از Fuse 1s برای قطعات مبتنی بر تولید خود و از Form 3L برای قطعات مبتنی بر مفهوم استفاده میکنیم.

پرینت سه بعدی نه تنها به تیم کمک میکند تا محصولات بهتری را با سرعت بیشتر خلق کنیم، بلکه فرصتی برای شکل دهی کسب و کار جدید را نیز فراهم میآورد. آنها دریافتند که بسیاری از مشتریانشان به آنها مراجعه میکنند زیرا می خواهند به جدیدترین فناوریها دسترسی داشته باشند و میخواهند اجزای خود را با استفاده از آخرین مواد پیشرفته بسازند.

بارنیکات گفت :پیشرفت فناوری و پرینت سه بعدی در 10 سال گذشته فوقالعاده است. زمانی که من برای اولین بار شروع به تولید وسایل نقلیه کم حجم و خاص کردم، برخی از محصولاتی که امروز تولید میکنیم به سادگی غیرقابل دسترس بودند. نه تنها امروز میتوانم این قطعات را تولید کنم، بلکه میتوانم آنها را با هزینه بسیار مقرون بهصرفه و خیلی سریعتر تولید کنم.

پرینت سه بعدی در خودروسازی

به لطف توسعه سریع پرینترهای سه بعدی و موادی با کارایی بالا، اکنون میتوان از پرینت سه بعدی قطعات خودرو به خصوص تولید قطعاتی استفاده کرد که با چالشهای متنوعی مواجه هست.

پرینت سه بعدی در تولید را میتوان برای کاهش سربار و افزایش کارایی استفاده کرد. به عنوان مثال در تولید جیگهای سفارشی (نوعی ابزار برای کنترل قطعات) و فیکسچرها (ابازری برای نگهداری و جانمایی قطعات کاری) و تولید ابزارهای سریع کم حجم برای فرآیندهای تولید سنتی مانند قالبگیری تزریقی یا ترموفرمینگ (ابزاری برای شکلدهی به ورقهای فومی و …) استفاده کرد.

پرینت سه بعدی قطعات خودرو که به عنوان محصول نهایی مورد استفاده قرار میگیرد نیز بهطور فزایندهای در صنعت خودرو متداول هستند، بهویژه برای کاربردهایی مانند قطعات پس از فروش، سفارشی یا قطعات جایگزین، که در آن سایر وسایل تولید بسیار پرهزینه و کند هستند.

4. قالب های ساده در مقابل قالب های پرینت سه بعدی قطعات خودرو

Makra Pro یک تکنیک جدید برای قالبگیری قطعات چرمی با استفاده از قالب های پرینت سه بعدی توسعه داد.

Makra Pro که یک ارائهدهنده خدمات تولید افزودنی است فرآیند جدیدی را برای قالبگیری یک ماده تزئینی چرم محبوب در اتومبیلهای لوکس توسعه داده است که شکل دادن به آن بسیار دشوار بود. ماکرا پرو این فرایند را با استفاده از قالبهای چاپ سهبعدی توسعه داده است. آنها با مشارکت برخی از مشتریان خود، از جمله سازندگان خودروهای لوکس، موتور سیکلت و موتورخانه، روشی را برای شکل دادن و برجسته کردن چرم واقعی آزمایش کردهاند.

تکنیک Makra Pro با استفاده از قالبهای چاپ شده بر روی Form 3، از فوم انبساطکننده برای توزیع یکنواخت فشار بر روی صفحهای از چرمِ کشیده شده استفاده میکند. با سفت شدن فوم، چرم در قالب، فشرده میشود و شکل آن را به خود میگیرد.

سپس قطعات چرمی تمام شده را میتوان به عنوان مثال روی پانل در خودرو کشید یا به روکش صندلی در خودرو متصل کرد. یکی از شرکتهای تیونینگ معروف خودروهای لوکس با نسخه محدود از این قطعات چرمی قالبگیری شده برای پانلهای دیوار یا سقف در بهبود خودرو استفاده میکند.

5. کمک های پرینت سه بعدی برای ساخت

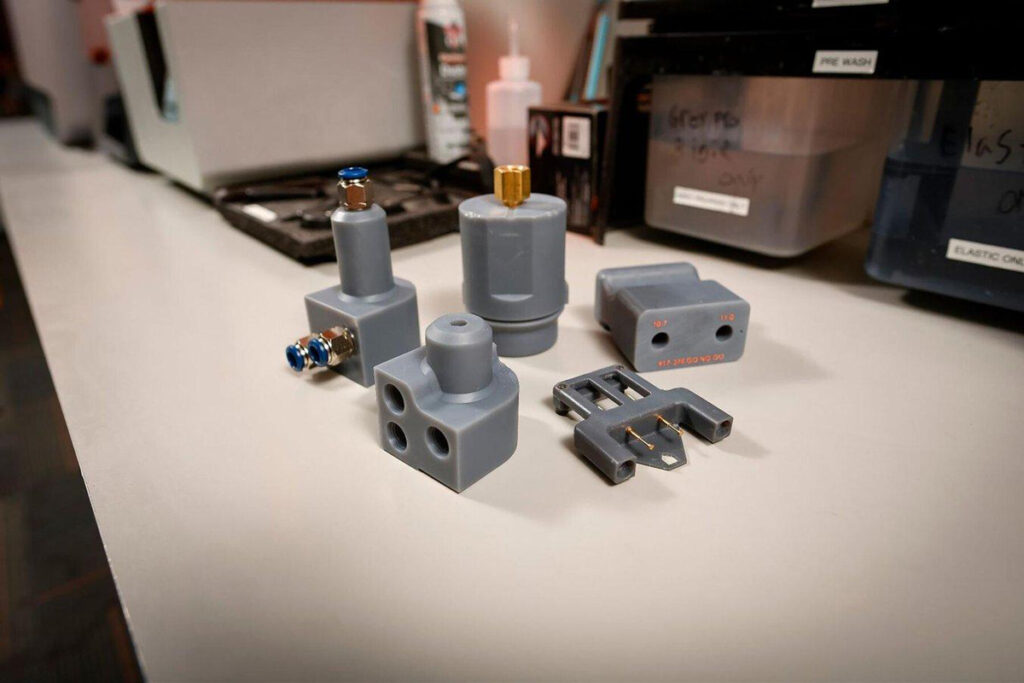

Dorman Products جیگهای تست go/no-go را با رزین خاکستری تولید میکند که دقت آنها +/- 0.05 میلیمتر است. این شرکت پایگاه دادهای با بیش از 100000 قطعه را برای صدها وسیله نقلیه مختلف طراحی و مدیریت میکند. اریک تریسون، مدیر تیم طراحی مکانیک، میگوید: «از لحاظ تاریخی، ما سالانه بین 4000 تا 5000 قطعه جدید منتشر کردهایم.

کریس آلباخ، سرپرست تولید افزودنی، میگوید: علاوه بر چالش لجستیکیِ محض برای فعالیت بهعنوان تامینکنندهی پس از فروش، تیمهای طراحی و تولید محصولات دورمن باید بهطور ویژهای چابک باشند. تولید کنندگان تجهزیات اصلی تیمهایی متشکل از افراد دارند که یک قطعه را طراحی میکنند، که گاهی دو سال قبل از عرضهی یک ماشین جدید شروع میشود. ما باید راههایی پیدا کنیم تا مطمئن شویم جایگزینهایمان قابل اعتماد هستند و در عین حال سریع به بازار عرضه میشوند.»

قبل از ادغام پرینترهای سه بعدی در جریان کاری، فقدان نصب آزمایشی سفارشی مانعی برای توسعهی سریع بود. روندهای قبلی بسیار گران و زمانبر بود.

اکنون، با چاپگرهای سه بعدی، تجهیزات آزمایشی و اندازهگیریها را همراه با نمونهسازی اولیه محصول توسعه میدهیم. بنابراین هنگامی که در مورد طراحی نهایی تصمیم میگیریم، میتوانیم وسیلهای برای آزمایش آن نیز داشته باشیم. آلباخ میگوید: ما سعی میکنیم تا حد امکان فعال باشیم.

6. قطعات پس از فروش با چاپ سه بعدی

مانند بسیاری از کسب و کارهای موفق، BTI Gauges با یک شکاف در بازار شروع شد. براندون تالکمیت، بنیانگذار و مالک این شرکت، به دنبال یک رویکرد قابل تنظیم برای نمایش تلهمتری خودرو(ابزاری برای ضبط و خودکار دادهها) با عملکرد بالا بود.

تالکمیت در جستجوی ابزار سنجشی که دارای چندین معیار عملکرد بود، ناموفق بود. بنابراین او چارهای برای شیشه جلویی که پر از صفحهنمایشهای متعدد و خوانشهای مزاحم بود، پیدا کرد. او سپس با ساخت نمونه اولیه از محفظههای خارجی ابزارهای سنجشی بر روی یک چاپگر سه بعدی و آزمایش آنها، قرار دادن محفظهها در محیطهای با حرارت بالا در داخل ماشینها و اجاقها، و اصلاح طرح برای تکمیل مدلهای مختلف خودرو، شروع کرد.

بلافاصله، مشتریانی که ماشینهای مسابقهای ژاپنی، لامبورگینی، دوج وایپرز، و سایر وسایل نقلیه با کارایی بالا در دهه 1990 رانندگی میکردند، به محصول او تمایل نشان دادند.

Talkmitt شروع به ارزیابی گزینههای چاپ سه بعدی دیگر، از جمله چاپگرهای سه بعدی همجوشی در بستر پودر پلاستیکی گران قیمت، چاپگرهای سه بعدی رزینی و یک گزینه SLS فشرده ارزان کرد. اما بین قیمت نیم میلیون دلاری برخی از آنها و فرآیند پیچیده خرید مواد از دیگران، هیچ گزینهای در دسترس نبود. این تا زمانی بود که او در مورد فیوز یک شنید. “وقتی نمونه را گرفتم، فکر کردم، “چه میشود، اگر قطعات من بتوانند اینگونه به نظر برسند.” بنابراین چند آزمایش انجام دادم و متوجه شدم که چه نوع گرمایی را میتواند تحمل کند. تالکمیت میگوید که مراحل تکمیل و رنگآمیزی را روی آن انجام داد و همه چیز درست شد.

من با آن همه پلاستیک گیر کرده بودم، اما با فیوز 1، میتوانستم تغییر را بلافاصله انجام دهم. زما مورد نیاز برای تغییر فایلها 30 دقیقه بود. تالکمیت میگوید بدون استفاده از آن دستگاهها، من قطعاً گیر میکردم.

مطالعه بیشتر:

منبع: formlabs.com